近年来,能源和环境危机加速了世界各国政府对汽车行业能源消耗和产品排放的严格控制。到2020年,除美国外,世界主要国家和地区的乘用车油耗要求将严格限制在5L/100km以下,碳排放将更加严格(中国将在2020年采用国六排放标准)。

这迫使新能源汽车技术和汽车的轻量化设计成为提高能源消耗的两种必要途径。飞凌近两年的文章详细阐述了新能源汽车技术的发展趋势以及对当前主流技术的解读。本文主要想谈谈目前汽车的轻量化技术。

轻量化设计的路径与发展现状

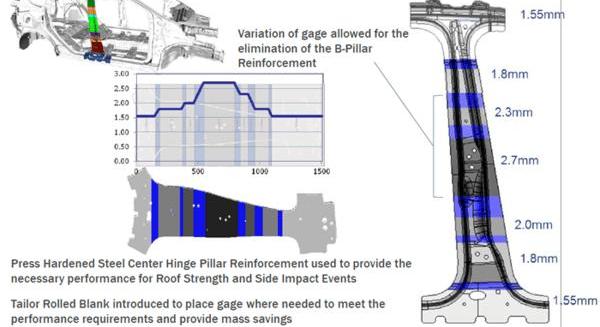

目前,实现汽车轻量化设计的主要途径有两种:一种是通过合理准确的结构设计,加强车身主要受力部件,合理弱化非主要受力部分,在满足性能的前提下,尽可能减小动力传输通道的横截面尺寸,合理精细地选择材料厚度,实现结构的轻量化设计。另一种是用新材料代替普通钢材实现轻量化设计,如铝合金、玻璃纤维增强塑料(GFRP)和碳纤维布(CFRP)等密度较低的新材料代替钢材实现轻化设计,例如使用强度更高、厚度更薄的热成型材料(热成型材料本质上是钢)代替普通高强度钢,以减少加固结构件的数量,实现轻量化设计。

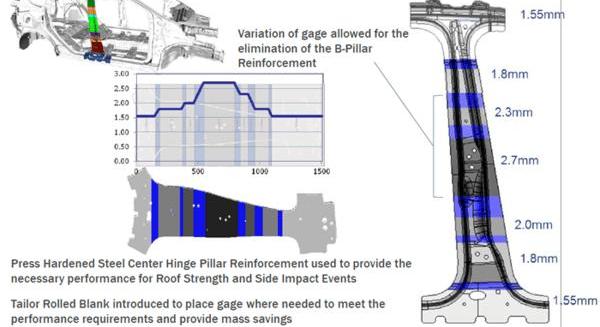

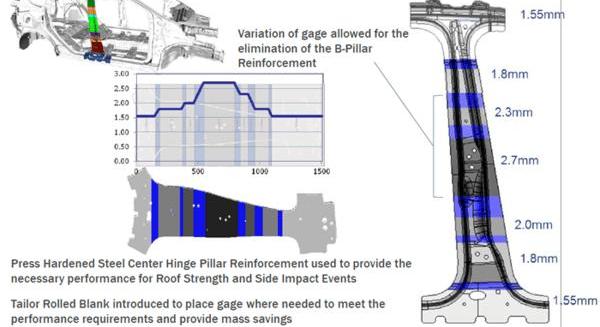

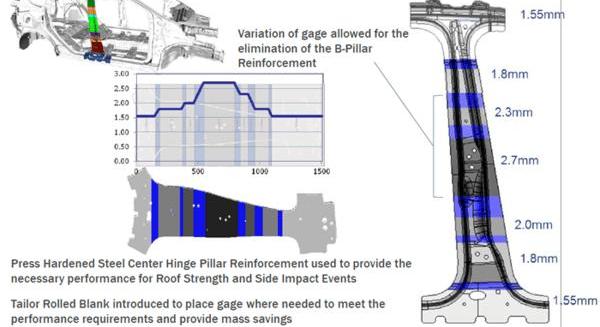

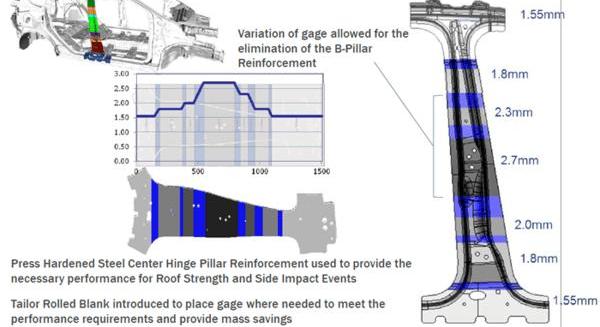

在实际的汽车设计中,这两种轻量化方式往往相互结合,最大限度地实现车身的轻量化设计,同时促进彼此的发展。例如,在A柱、B柱等结构设计中,目前主流的设计是使用热成型材料来代替普通高强度钢的设计。热成型材料的使用是一种轻量化的设计,但热成形材料的使用会减少这些车身区域的加强结构的设计,而使用厚度不等的热成型板甚至会使B柱取消原来的铰链加强板、挡块加强板和其他结构。精细化的结构设计促进了不等厚板、激光拼焊板和铝合金的发展。

用于美国SUV的厚度不等的热成型B柱加强件。

由于车型的功能不同,各大主机厂对自身车身性能目标的设定也不同,设计思路也会不一致,这里就不赘述了。而且,轻量化结构的效果不如轻量化材料那么立竿见影,而目前需要大幅提高动力性能、操控性能和能耗的新车型主要依赖轻量化材料。

由于整体产业发展水平、代工研发实力和生产条件以及产品品牌因素的限制,目前主流代工轻量化设计的现状是结构轻量化、材料轻量化,但只有少数一流制造商能够大显身手。本文主要想和大家聊一聊轻量级主流代工材料的现状。

主流轻质材料

这种材料不仅可以保证车身结构的性能,还可以大大减轻车身的重量。目前,碳纤维、铝合金、镁合金、工程塑料等低密度材料在行业中得到广泛应用。这些材料在车身结构中的应用具有明显的轻量化效果。以铝合金车身的福特F150为例,车身重量减少了40%以上,整备质量减少了300公斤。宝马i3的车身由碳纤维和铝合金制成,具有更明显的轻量化效果。作为一款纯电动汽车,其整备质量仅为1195kg,比普通汽车轻约150Kg……

相同尺寸的常规车辆。

以下是关于铝合金车身的一些问题。所谓的全铝车身实际上是一个铝车身,而不是纯铝车身。此外,在大量生产的铝合金车身中,主流仍然采用铝合金和钢的复合结构:与碰撞安全相关的主要承载结构部件,如A柱上下纵梁、B柱加强板、车门防撞梁、机舱前翼子板下加强板或前纵梁后段,仍将使用热成型钢板,如宝马7系和凯迪拉克CT6。目前,该行业还没有完整的铝合金车身。即使是被称为全铝的特斯拉,铝合金的利用率实际上也只有98%,车身中也使用了其他复合材料。例如,非天窗版本的顶部盖板是由树脂材料制成的。

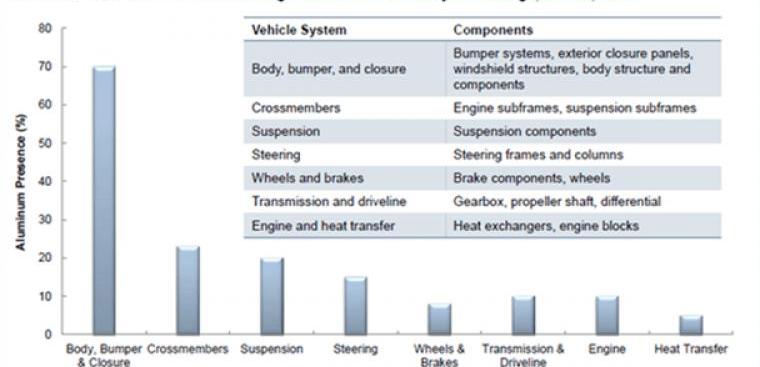

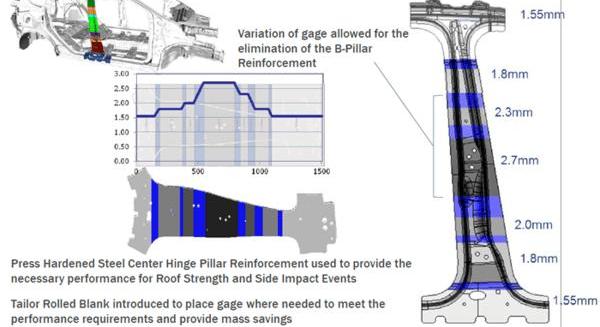

铝合金在汽车各系统中的使用比例如下图所示,主要用于车身和底盘系统部件:

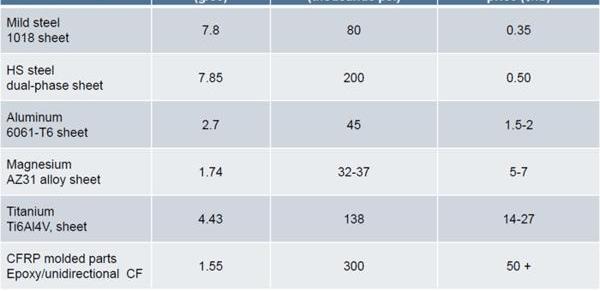

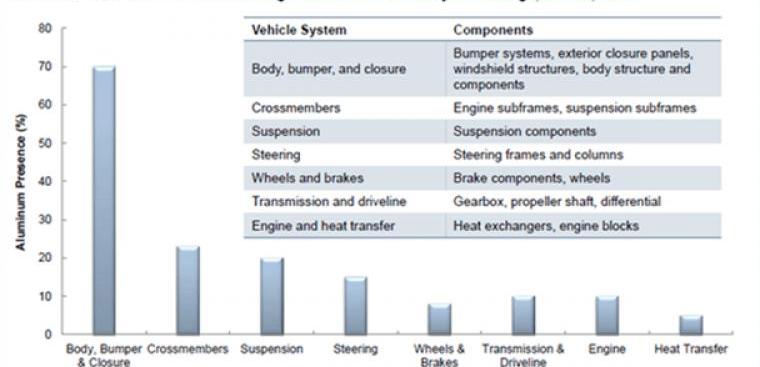

用于车辆的轻质新材料的使用成本很高。

目前,用于车辆的新型轻质材料的成本普遍较高。目前,我国汽车用冷轧钢板的成本在每吨5000至9000之间,而铝合金的材料成本高达每吨4.5万,碳纤维的材料成本更高,约为每吨80万。由于碳纤维成型不良率高,许多中低端车型不鼓励使用碳纤维。因此,目前以铝合金、碳纤维等新材料为车身主体结构的车型价格基本在40万元以上,而铸铝件则长期用于发动机壳体、悬架摆臂、副车架等底盘和动力系统部件。由于车辆开发成本所占比例较小,因此安装的车型具有不同的水平。

F&;

基于S统计的新材料数据比较

注:普通强度钢、高强度钢、铝合金、镁合金、钛合金和碳纤维材料的密度、抗拉强度和国际价格。

OEM使用新型轻质材料还将涉及传统生产线设备的改造。在四大工艺中,冲压、焊接和涂装生产线基本上需要进行大幅度的改造或重建。对于许多仍处于生存线上的自主品牌来说,数亿的投入绰绰有余。其次,铝合金、碳纤维等材料的供应链在中国是稀缺的。铝板的供应商只有江苏的诺贝利斯和天津的神户,而且只有诺贝利斯可以供应所有的铝板。目前主要供应捷豹路虎等高端车型。碳纤维的主要供应商是日本的东丽和帝京,占世界的一半以上,但碳纤维加工技术最先进的是德国。

全球主流OEM轻质材料的应用现状

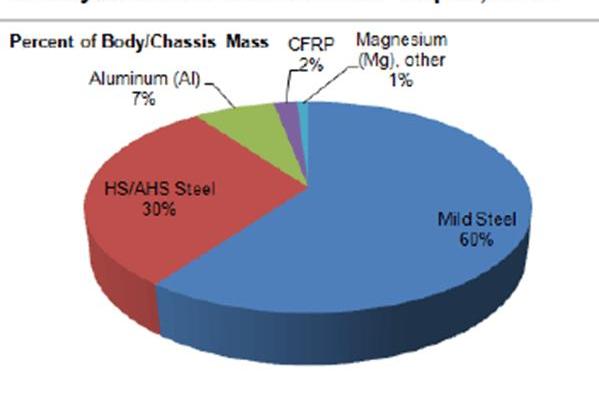

对于自主品牌来说,由于上述外部条件,自主品牌的轻量化设计主要采用结构轻量化策略,辅以一些热成型板和不等厚板的使用。因此,车身的主要部件基本上是钢制的,主要结构部件中没有太多新材料。高端自主品牌车型只有悬架摆臂、车身防撞梁、发动机罩、发动机缸体等部分会使用铝合金,加油口会使用工程塑料,占比较低。

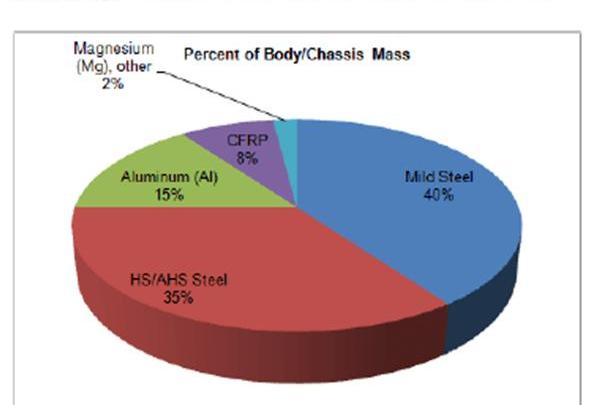

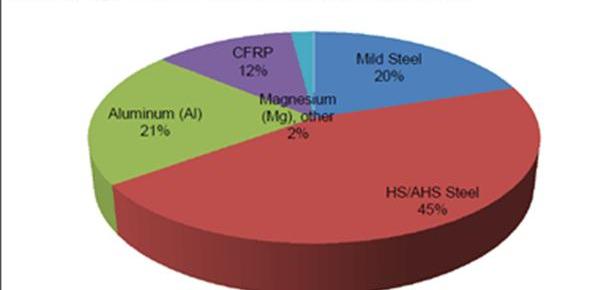

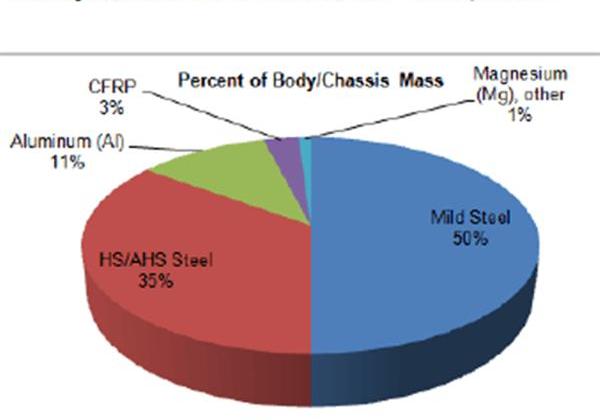

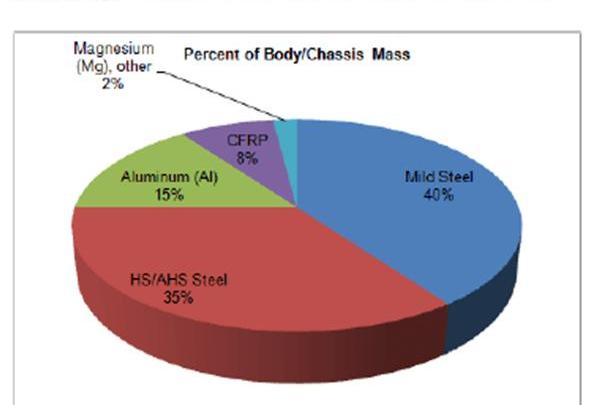

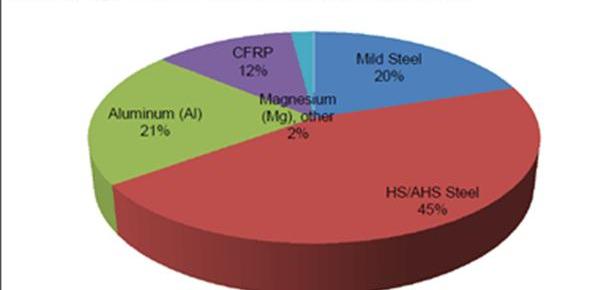

事实上,从以上分析不难发现,材料轻量化主要用于一些对成本不敏感的高端豪华车型和对重量敏感的纯电动汽车。这些车型主要集中在德国、美国和日本。让我们来看看这些汽车动力中的轻质材料在整车中所占的比例。

首先,德国,一方面由于欧洲在能源消耗和排放方面的政策越来越严格,另一方面,德国是拥有豪华品牌车型最多的国家,新材料和技术也会对高端车型产生技术豪华感,因此,以ABB为代表的德国车企更热衷于新材料的使用,尤其是奥迪的铝合金车身和宝马的碳纤维车身。

2015年,德国新生产的铝合金等新材料在汽车车身和底盘中的比例高达25%,是世界上汽车使用轻质材料比例最高的国家。到2020年,新材料的使用趋势将继续上升,达到34%左右。

紧随其后的是美国,尽管美国有许多高端豪华品牌车型,但美国汽车行业对新型轻量化材料的热情主要来自新能源汽车的发展以及排放和能源消耗的压力。代表企业有特斯拉、通用、福特等。特斯拉目前的Model s和Model X在车身和底盘上基本上使用铝合金等复合材料,而通用的高端品牌凯迪拉克近两年也开始在新车型上采用钢铝复合车身结构,如凯迪拉克CT6,福特是第一家在F150等高端皮卡上搭载铝合金车身的公司。

受环境和能源危机影响,美国政府出台了许多优惠政策鼓励新能源汽车的发展,企业也表现出了很高的热情,这使得美国在新能源汽车研发和生产方面逐渐走在世界前列。随着这一趋势的进一步发展,到2020年,新能源汽车的产销比例将进一步提高,新型轻量化材料的比例将进一步增加,这一比例可能从目前的15%提高到20%左右。

dillac,Tesla,Honda“src=”/eeig/jndp/ig/20230304021558469545/9.jpg“/>

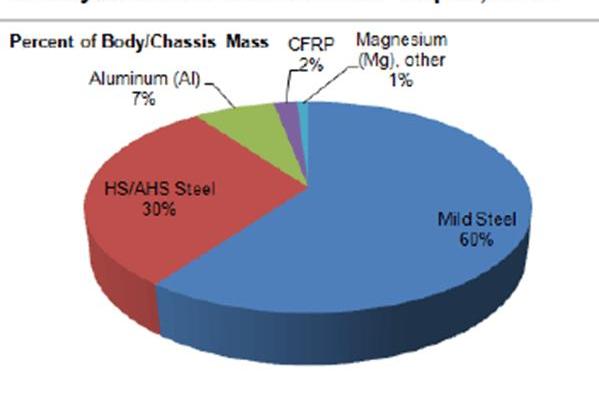

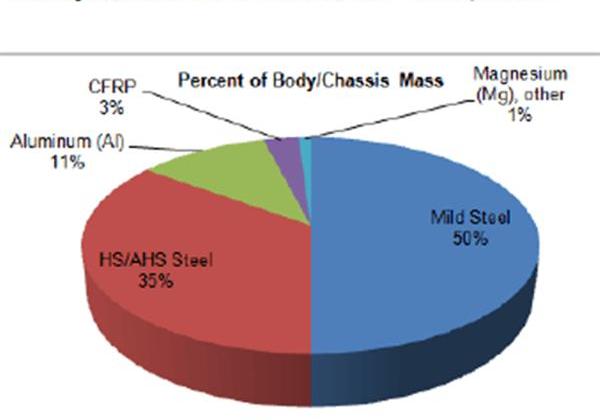

日本汽车公司一直是轻量化结构的大师,在能耗管理方面一直是优秀的参与者,因此汽车公司对轻量化材料没有明显的动机。在新能源汽车的研发中,日本主要使用混合动力和氢燃料电池动力。即使是纯电动汽车也以k车为主,对轻量化的要求也没有纯电动汽车那么迫切。因此,目前日本车企使用的轻量化材料比例并不高,只有10%左右。

目前,日本车企对轻量化材料的使用主要集中在一些非结构部件上,如铝合金发动机罩、塑料挡泥板和尾门,以及一些底盘和发动机的铸铝部件。其中,具有代表性的企业有丰田的雷克萨斯和本田讴歌。本田已经在讴歌NSX车身中使用了铝合金车身的设计,丰田已经在目前量产的NX系列汽车的发动机罩中使用铝合金,在尾门中使用工程塑料,并计划在2018年取代凯美瑞时采用铝合金车身设计。

随着2020年全球能源消费和排放政策更加严格,日本公司也开始加大对轻质材料的研发投入。预计到2020年,日本汽车公司在底盘和车身中的轻量化材料比例将赶上美国,达到20%左右。

0

0

总结

从以上分析来看,轻量化材料的占比可以说明该地区汽车企业在轻量化汽车材料方面的行业水平,也可以反映该地区新能源汽车的发展水平。而且,从目前的趋势来看,随着材料成本的进一步降低,铝合金车身的发展可能在未来几年迎来爆发期,到2025年,铝合金的生产规模可能达到四倍以上。

1

1

目前,自主品牌在纯电动汽车的续航里程方面并没有取得太大的成绩。很大一部分原因是它们受到汽车强定量材料应用发展的限制。轻量化设计是新能源汽车发展的必由之路。随着2020年和2025年汽车能耗的临近,企业和政府必须加大对汽车轻量化材料研发的投入。近年来,能源和环境危机加速了世界各国政府对汽车行业能源消耗和产品排放的严格控制。到2020年,除美国外,世界主要国家和地区的乘用车油耗要求将严格限制在5L/100km以下,碳排放将更加严格(中国将在2020年采用国六排放标准)。

这迫使新能源汽车技术和汽车的轻量化设计成为提高能源消耗的两种必要途径。飞凌近两年的文章详细阐述了新能源汽车技术的发展趋势以及对当前主流技术的解读。本文主要想谈谈目前汽车的轻量化技术。

轻量化设计的路径与发展现状

目前,实现汽车轻量化设计的主要途径有两种:一种是通过合理准确的结构设计,加强车身主要受力部件,合理弱化非主要受力部分,在满足性能的前提下,尽可能减小动力传输通道的横截面尺寸,合理精细地选择材料厚度,实现结构的轻量化设计。另一种是使用新材料代替普通钢材来实现轻量化设计,如铝合金、玻璃纤维增强塑料(GFRP)和碳纤维增强塑料材料(CFRP)等新型……

用密度较低的材料代替钢来实现轻量化设计,例如使用强度更高、厚度更薄的热成型材料(热成型材料本质上是钢)代替普通的高强度钢,以减少加固结构件的数量来实现轻化设计。

在实际的汽车设计中,这两种轻量化方式往往相互结合,最大限度地实现车身的轻量化设计,同时促进彼此的发展。例如,在A柱、B柱等结构设计中,目前主流的设计是使用热成型材料来代替普通高强度钢的设计。热成型材料的使用是一种轻量化的设计,但热成形材料的使用会减少这些车身区域的加强结构的设计,而使用厚度不等的热成型板甚至会使B柱取消原来的铰链加强板、挡块加强板和其他结构。精细化的结构设计促进了不等厚板、激光拼焊板和铝合金的发展。

用于美国SUV的厚度不等的热成型B柱加强件。

由于车型的功能不同,各大主机厂对自身车身性能目标的设定也不同,设计思路也会不一致,这里就不赘述了。而且,轻量化结构的效果不如轻量化材料那么立竿见影,而目前需要大幅提高动力性能、操控性能和能耗的新车型主要依赖轻量化材料。

由于整体产业发展水平、代工研发实力和生产条件以及产品品牌因素的限制,目前主流代工轻量化设计的现状是结构轻量化、材料轻量化,但只有少数一流制造商能够大显身手。本文主要想和大家聊一聊轻量级主流代工材料的现状。

主流轻质材料

这种材料不仅可以保证车身结构的性能,还可以大大减轻车身的重量。目前,碳纤维、铝合金、镁合金、工程塑料等低密度材料在行业中得到广泛应用。这些材料在车身结构中的应用具有明显的轻量化效果。以铝合金车身的福特F150为例,车身重量减少了40%以上,整备质量减少了300公斤。宝马i3的车身由碳纤维和铝合金制成,具有更明显的轻量化效果。作为一款纯电动汽车,其整备质量仅为1195公斤,比同等尺寸的传统汽车轻约150公斤。

以下是关于铝合金车身的一些问题。所谓的全铝车身实际上是一个铝车身,而不是纯铝车身。此外,在大量生产的铝合金车身中,主流仍然采用铝合金和钢的复合结构:与碰撞安全相关的主要承载结构部件,如A柱上下纵梁、B柱加强板、车门防撞梁、机舱前翼子板下加强板或前纵梁后段,仍将使用热成型钢板,如宝马7系和凯迪拉克CT6。目前,该行业还没有完整的铝合金车身。即使是被称为全铝的特斯拉,铝合金的利用率实际上也只有98%,车身中也使用了其他复合材料。例如,非天窗版本的顶部盖板是由树脂材料制成的。

铝合金在汽车各系统中的使用比例如下图所示,主要用于车身和底盘系统部件:

用于车辆的轻质新材料的使用成本很高。

目前,用于车辆的新型轻质材料的成本普遍较高。目前,中国汽车用冷轧钢板的成本在每吨5000-9000之间,而铝合金的材料成本高达每吨45000,碳纤维的材料成本甚至……

更高,每吨约80万。由于碳纤维成型不良率高,许多中低端车型不鼓励使用碳纤维。因此,目前以铝合金、碳纤维等新材料为车身主体结构的车型价格基本在40万元以上,而铸铝件则长期用于发动机壳体、悬架摆臂、副车架等底盘和动力系统部件。由于车辆开发成本所占比例较小,因此安装的车型具有不同的水平。

F&;

基于S统计的新材料数据比较

注:普通强度钢、高强度钢、铝合金、镁合金、钛合金和碳纤维材料的密度、抗拉强度和国际价格。

OEM使用新型轻质材料还将涉及传统生产线设备的改造。在四大工艺中,冲压、焊接和涂装生产线基本上需要进行大幅度的改造或重建。对于许多仍处于生存线上的自主品牌来说,数亿的投入绰绰有余。其次,铝合金、碳纤维等材料的供应链在中国是稀缺的。铝板的供应商只有江苏的诺贝利斯和天津的神户,而且只有诺贝利斯可以供应所有的铝板。目前主要供应捷豹路虎等高端车型。碳纤维的主要供应商是日本的东丽和帝京,占世界的一半以上,但碳纤维加工技术最先进的是德国。

全球主流OEM轻质材料的应用现状

对于自主品牌来说,由于上述外部条件,自主品牌的轻量化设计主要采用结构轻量化策略,辅以一些热成型板和不等厚板的使用。因此,车身的主要部件基本上是钢制的,主要结构部件中没有太多新材料。高端自主品牌车型只有悬架摆臂、车身防撞梁、发动机罩、发动机缸体等部分会使用铝合金,加油口会使用工程塑料,占比较低。

事实上,从以上分析不难发现,材料轻量化主要用于一些对成本不敏感的高端豪华车型和对重量敏感的纯电动汽车。这些车型主要集中在德国、美国和日本。让我们来看看这些汽车动力中的轻质材料在整车中所占的比例。

首先,德国,一方面由于欧洲在能源消耗和排放方面的政策越来越严格,另一方面,德国是拥有豪华品牌车型最多的国家,新材料和技术也会对高端车型产生技术豪华感,因此,以ABB为代表的德国车企更热衷于新材料的使用,尤其是奥迪的铝合金车身和宝马的碳纤维车身。

2015年,德国新生产的铝合金等新材料在汽车车身和底盘中的比例高达25%,是世界上汽车使用轻质材料比例最高的国家。到2020年,新材料的使用趋势将继续上升,达到34%左右。

紧随其后的是美国,尽管美国有许多高端豪华品牌车型,但美国汽车行业对新型轻量化材料的热情主要来自新能源汽车的发展以及排放和能源消耗的压力。代表企业有特斯拉、通用、福特等。特斯拉目前的Model s和Model X在车身和底盘上基本上使用铝合金等复合材料,而通用的高端品牌凯迪拉克近两年也开始在新车型上采用钢铝复合车身结构,如凯迪拉克CT6,福特是第一家在F150等高端皮卡上搭载铝合金车身的公司。

受环境和能源危机影响,美国政府出台了许多优惠政策鼓励新能源汽车的发展,企业也表现出了很高的热情,这使得美国在新能源汽车研发和生产方面逐渐走在世界前列。随着这一趋势的进一步发展,到2020年,新能源汽车的产销比例将进一步提高,新型轻量化材料的比例将进一步增加,这一比例可能从目前的15%提高到20%左右。

dillac,Tesla,Honda“src=”/eeig/jndp/ig/20230304021558469545/9.jpg“/>

日本汽车公司一直是轻量化结构的大师,在能耗管理方面一直是优秀的参与者,因此汽车公司对轻量化材料没有明显的动机。在新能源汽车的研发中,日本主要使用混合动力和氢燃料电池动力。即使是纯电动汽车也以k车为主,对轻量化的要求也没有纯电动汽车那么迫切。因此,目前日本车企使用的轻量化材料比例并不高,只有10%左右。

目前,日本车企对轻量化材料的使用主要集中在一些非结构部件上,如铝合金发动机罩、塑料挡泥板和尾门,以及一些底盘和发动机的铸铝部件。其中,具有代表性的企业有丰田的雷克萨斯和本田讴歌。本田已经在讴歌NSX车身中使用了铝合金车身的设计,丰田已经在目前量产的NX系列汽车的发动机罩中使用铝合金,在尾门中使用工程塑料,并计划在2018年取代凯美瑞时采用铝合金车身设计。

随着2020年全球能源消费和排放政策更加严格,日本公司也开始加大对轻质材料的研发投入。预计到2020年,日本汽车公司在底盘和车身中的轻量化材料比例将赶上美国,达到20%左右。

0

0

总结

从以上分析来看,轻量化材料的占比可以说明该地区汽车企业在轻量化汽车材料方面的行业水平,也可以反映该地区新能源汽车的发展水平。而且,从目前的趋势来看,随着材料成本的进一步降低,铝合金车身的发展可能在未来几年迎来爆发期,到2025年,铝合金的生产规模可能达到四倍以上。

1

1

目前,自主品牌在纯电动汽车的续航里程方面并没有取得太大的成绩。很大一部分原因是它们受到汽车强定量材料应用发展的限制。轻量化设计是新能源汽车发展的必由之路。随着2020年和2025年汽车能耗的临近,企业和政府必须加大对汽车轻量化材料研发的投入。

互联网企业造车在某种程度上给人一种纸上谈兵的印象,很多宣称要制造未来汽车的企业也往往被贴上不务实的标签。

1900/1/1 0:00:0010月18日,备受瞩目的2016年第八届德国慕尼黑世界新能源车博览会eCarTec在德国慕尼黑新国际博览中心盛大开幕。国际展商中,中国企业已连续多年占据最大的参展阵营。

1900/1/1 0:00:002016年8月,一场别开生面的直流充电桩“大比武”在深圳振业城充电站隆重举行。

1900/1/1 0:00:00对正处于深度调整阶段的中国经济而言,产业发展要遵循的整体性新思路,是发力供给侧,打造动能转换的新引擎。因此,产业将越来越倚重创新去撬动新需求、形成新动力。

1900/1/1 0:00:00圆柱18650锂电电芯研发又取得新进展,容量一举突破3000mAh“大关”,达到4050mAh。

1900/1/1 0:00:002016年10月18日,贵州省电动汽车充电基础设施建设促进会第一次会员大会在贵阳举行,标志着在政府指导下并注册的省级电动汽车充电基础设施建设促进会正式成立。

1900/1/1 0:00:00