12月18日,在中国沃特玛新能源汽车产业创新联盟第三次年会期间,创新联盟发起方深圳沃特玛电池公司展示了已投产的动力电池全自动生产线。这是目前国内领先的智能化生产车间,也是国内第一条实现圆柱形动力电池智能化生产的生产线。

大制造、大数据、大智能的智能车间

走进这个车间,我没有看到过去拥挤的工人穿梭于车间的繁忙景象,但似乎有点“冷清”。生产设备正在高速运转,但工人有些稀少。少数20多名工人看起来更像技术人员。据随行工作人员介绍,这个车间已经实现了全自动化生产,不再需要工人动手。

这是沃特玛公司新建的一座集自动化、信息化、智能化于一体的全新动力电池自动化成套车间,又称沃特玛智能工厂。通过云数据处理,实现机器与人的自动化操作,形成集数据、信息、服务于一体的综合系统。它于11月中旬正式投入生产。

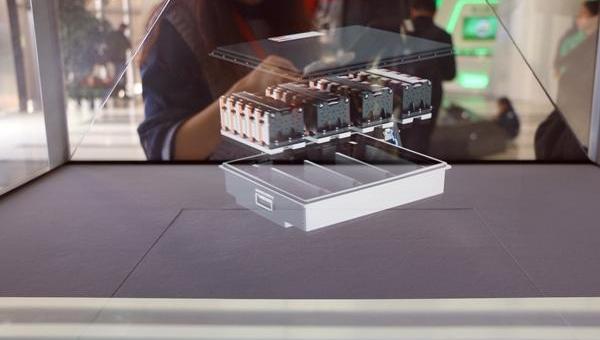

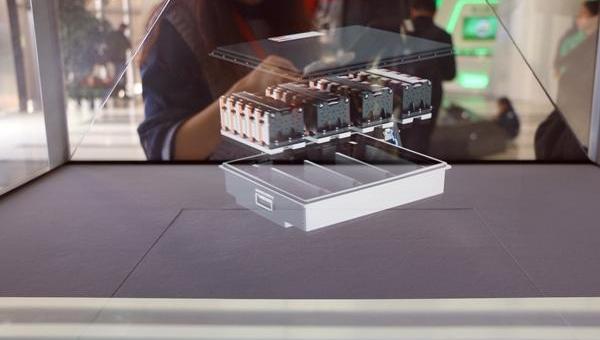

Waterma智能工厂采用了一种新的生产模式。通过云数据库管理和人机信息对接,仅需10人即可完成整个生产过程。目前,Waterma包装生产线的所有流程:文件匹配、焊接、涂层、锁模、组装和测试,都已从手动变为自动。可以说,工人们的手已经离开了生产线。

除了自动化设备,笔者还现场看到了这个机器人。在测试区,一个机器人正在充电测试前认真地给所有组装好的电池盒布线,然后把它们送到自动AGV汽车上进行充电和放电测试。虽然机器人的动作在速度上并不比手工快,但其背后的标准化、标准化和全自动化将是未来车间工作的方向。“据我们统计,这条生产线的成品合格率高达99%。”现场工作人员介绍。

据介绍,沃特玛的智能生产车间可以实现信息数字化、流程可视化和智能决策。所有走出智能车间的电池都将纳入沃特玛自主搭建的沃王大数据监测平台,实现数据共享;将生产全过程可视化,实现有效监督;

此外,智能车间可以一键完成工艺设计,所有设备都可以进行智能检测,实时监控和记录有效数据,并在出现异常情况时及时报警。

沃特玛“三步走”智能制造“出海计划”

动力电池是新能源汽车的核心。随着新能源汽车行业的快速发展,国家对电池制造商在研发、质量保证和生产一致性方面有了更严格的要求。在今年工信部发布的《汽车动力电池行业规范与条件(2017)》(征求意见稿)中,再次强调了确保生产过程一致性的问题。然而,传统的电池生产工艺复杂繁琐,生产过程以手工操作为主,劳动力需求高,一致性低,严重影响了动力电池的整体性能。

今年9月20日,沃特玛集团董事长李金林在陕西沃特玛新能源汽车有限公司有限公司投产仪式上表示,沃特马已正式启动“帆船计划”,力争在五年内建成先进的智能制造标杆企业。

“沃特玛集团将抓住‘中国制造2025’总体规划实施的重大机遇,紧密结合行业和企业实际,利用新一代信息技术和智能制造融合发展,提高产品质量和市场竞争力,为行业培育新动能,实现新的g罗思。这是一个系统的计划,我们有一个非常简单的名字叫帆船计划。"

陕西沃特玛新能源汽车产业基地一期项目于9月20日在渭南正式投产。

智能制造是工业发展的战场。作为国内领先的动力电池企业,沃特玛提前部署了系统化的智能制造计划,即到2014年,半自动和手动加工相结合,解决工艺保障方案;2016年,将建设自动化,并与自动化设备制造商一起取消手动操作;

到2017年,智能制造将升级,并在示范点的成功经验基础上,建设沃特玛智能工厂,形成行业标杆。

目前,沃特玛的智能制造已经迅速起航。智慧工厂已成功落地沃特玛深圳总部和渭南分公司,形成示范效应。明年,它们将在临汾、呼和浩特、十堰等基地复制,打造一个国内领先的高端动力锂电池生产基地,促进产业升级。

“智能背后的价值是数据运营和服务模式创新,应该涵盖应用推广和运营。”李金林指出。由沃特玛发起的沃特玛创新联盟通过协同创新增强了智能制造的后劲,通过技术创新、产品创新、服务创新和管理创新,推出了集公交电气化、物流电气化和充电服务体系为一体的创新模式。目前,纯电动公交车运营已在17个省、26个市落地,纯电动物流已在5个省区扎根,充电网络正以“两横一纵”的方式规划建设。。。起航的不仅仅是智能制造。12月18日,在中国沃特玛新能源汽车产业创新联盟第三次年会期间,创新联盟发起方深圳沃特玛电池公司展示了已投产的动力电池全自动生产线。这是目前国内领先的智能化生产车间,也是国内第一条实现圆柱形动力电池智能化生产的生产线。

大制造、大数据、大智能的智能车间

走进这个车间,我没有看到过去拥挤的工人穿梭于车间的繁忙景象,但似乎有点“冷清”。生产设备正在高速运转,但工人有些稀少。少数20多名工人看起来更像技术人员。据随行工作人员介绍,这个车间已经实现了全自动化生产,不再需要工人动手。

这是沃特玛公司新建的一座集自动化、信息化、智能化于一体的全新动力电池自动化成套车间,又称沃特玛智能工厂。通过云数据处理,实现机器与人的自动化操作,形成集数据、信息、服务于一体的综合系统。它于11月中旬正式投入生产。

Waterma智能工厂采用了一种新的生产模式。通过云数据库管理和人机信息对接,仅需10人即可完成整个生产过程。目前,Waterma包装生产线的所有流程:文件匹配、焊接、涂层、锁模、组装和测试,都已从手动变为自动。可以说,工人们的手已经离开了生产线。

除了自动化设备,笔者还现场看到了这个机器人。在测试区,一个机器人正在充电测试前认真地给所有组装好的电池盒布线,然后把它们送到自动AGV汽车上进行充电和放电测试。虽然机器人的动作在速度上并不比手工快,但其背后的标准化、标准化和全自动化将是未来车间工作的方向。“据我们统计,这条生产线的成品合格率高达99%。”现场工作人员介绍。

据介绍,沃特玛的智能生产车间可以实现信息数字化、流程可视化和智能决策。所有走出智能车间的电池都将纳入沃特玛自主搭建的沃王大数据监测平台,实现数据共享;将生产全过程可视化,实现有效监督;

此外,智能车间可以一键完成工艺设计,所有设备都可以进行智能检测,实时监控和记录有效数据,并在出现异常情况时及时报警。

沃特玛“三步走”智能制造“出海计划”

动力电池是新能源汽车的核心。随着新能源汽车行业的快速发展,国家对电池制造商在研发、质量保证和生产一致性方面有了更严格的要求。在今年工信部发布的《汽车动力电池行业规范与条件(2017)》(征求意见稿)中,再次强调了确保生产过程一致性的问题。然而,传统的电池生产工艺复杂繁琐,生产过程以手工操作为主,劳动力需求高,一致性低,严重影响了动力电池的整体性能。

今年9月20日,沃特玛集团董事长李金林在陕西沃特玛新能源汽车有限公司有限公司投产仪式上表示,沃特马已正式启动“帆船计划”,力争在五年内建成先进的智能制造标杆企业。

“沃特玛集团将抓住‘中国制造2025’总体规划实施的重大机遇,紧密结合行业和企业实际,利用新一代信息技术和智能制造融合发展,提高产品质量和市场竞争力,为行业培育新动能,实现新的g罗思。这是一个系统的计划,我们有一个非常简单的名字叫帆船计划。"

陕西沃特玛新能源汽车产业基地一期项目于9月20日在渭南正式投产。

智能制造是工业发展的战场。作为国内领先的动力电池企业,沃特玛提前部署了系统化的智能制造计划,即到2014年,半自动和手动加工相结合,解决工艺保障方案;2016年,将建设自动化,并与自动化设备制造商一起取消手动操作;到2017年,智能制造将升级,并在示范点的成功经验基础上,建设沃特玛智能工厂,形成行业标杆。

目前,沃特玛的智能制造已经迅速起航。智慧工厂已成功落地沃特玛深圳总部和渭南分公司,形成示范效应。明年,它们将在临汾、呼和浩特、十堰等基地复制,打造一个国内领先的高端动力锂电池生产基地,促进产业升级。

“智能背后的价值是数据运营和服务模式创新,应该涵盖应用推广和运营。”李金林指出。由沃特玛发起的沃特玛创新联盟通过协同创新增强了智能制造的后劲,通过技术创新、产品创新、服务创新和管理创新,推出了集公交电气化、物流电气化和充电服务体系为一体的创新模式。目前,纯电动公交车运营已在17个省、26个市落地,纯电动物流已在5个省区扎根,充电网络正以“两横一纵”的方式规划建设。。。起航的不仅仅是智能制造。

标签:

国家电网公司董事长舒印彪11日表示,为满足电动车迅猛发展的需求,该公司未来几年将进一步加大电动汽车换电设施的投资力度,计划到2020年建成充电站1万座、充电桩12万个,

1900/1/1 0:00:00“根据今年的发展形势估算,2016年中国新能源汽车产量有望占到全球总量的40。”中国汽车工业协会副秘书长许艳华在京表示,1到10月的国内汽车产量中,新能源产品占比已经超过了16。

1900/1/1 0:00:0012月11日,长江经济带产业基金、武汉东湖高新600133区、上海蔚来汽车有限公司三方签约,拟在东湖高新区设立总规模100亿元的“长江蔚来基金”,

1900/1/1 0:00:002016年以来,新能源客车产量一直处于波动状态,经过开年前两月的连续小幅减产后,3、4月份再次大幅回升,并在4月突破万辆水平后,至10月均处在大幅波动状态。

1900/1/1 0:00:00近日,优步的无人驾驶车队开始在美国旧金山进行路试,这是其自动驾驶技术研发的一大进步。然而,加州车辆管理局称,由于未取得批准,要求优步停止在公用路段的车辆测试。

1900/1/1 0:00:0012月11日,以“未来勇不止步”为主题的2016小型电动汽车网络评选年度颁奖盛典在江苏宜兴帕佛伦斯酒店如期举行。

1900/1/1 0:00:00