来源:第一电气网作者:平兰俯瞰新能源领军人物

随着锂离子电池能量密度的不断提高,传统的钴酸锂材料逐渐被容量更高的三元材料所取代。尽管三元材料具有类似于LCO材料的层状结构,但与LCO材料相比,三元材料不仅在材料容量上有了很大的提高,而且具有明显更好的热稳定性。一般来说,我们常说的三元材料主要指NMC材料,也包括NCA材料。层状材料的承载力受其结构稳定性的影响。由于Ni3+的化学稳定性优于Co,NMC材料在充电过程中可以去除更多的Li,这大大提高了材料的容量。相反,层状氧化物阴极材料的结构稳定性也受到Li去除量的影响,过量的Li去除可能导致材料的层状结构坍塌。因此,为了确保NMC材料的结构稳定性,有必要限制材料的充电截止电压,以确保材料的长期循环稳定性。

德国明斯特大学的Johannes Kasnatscheew等人研究了NCM111和NCM532(两种材料来自宝马集团)、NCM622和NCA(两种来自Customcell)以及NCM811(来自杉杉科技)充电系统对其循环寿命和结构稳定性的影响。

充电截止电压的影响

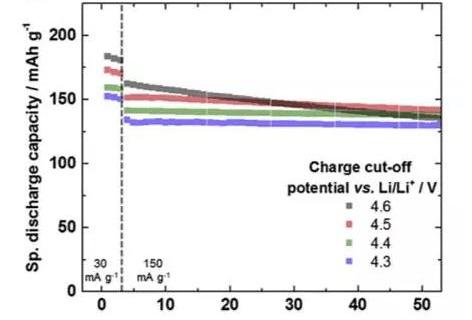

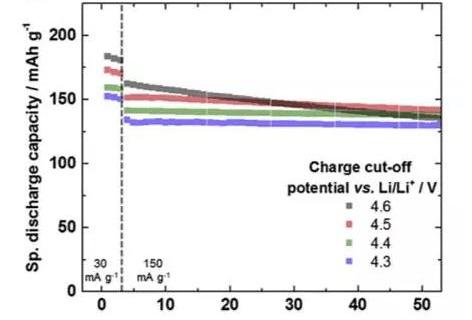

从NMC材料中去除锂的量与充电截止电压成比例,也就是说,充电截止电压越高,从NMC物质中去除的锂的量就越大,并且材料的结构就越不稳定。下图显示了NCM811材料在不同充电截止电压下的循环性能曲线。可以看出,提高截止电压后,材料的容量明显提高,但随之而来的是材料下降速度的加快。在比较不同截止电压下的循环数据后发现,在4.6V的截止电压下,第五次放电时的比容量最高,但在53次循环后,其容量迅速下降,低于4.5V和4.4V的截止电压。这表明,盲目增加充电截止电压会大大提高材料的容量,但会明显降低材料的循环稳定性,因此有必要根据电池的设计寿命合理选择充电截止电压。

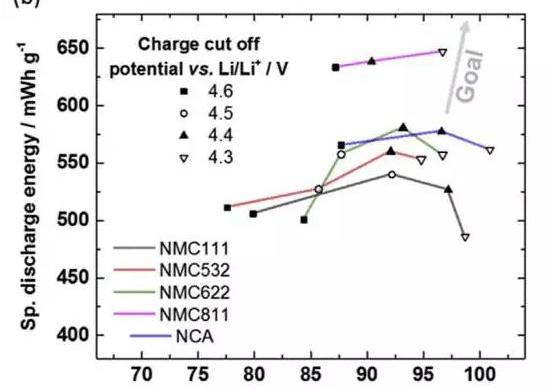

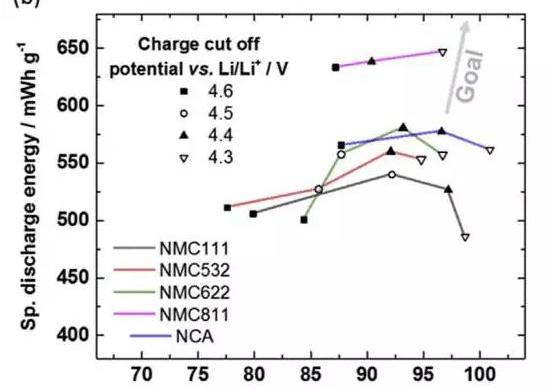

下图显示了NMC111、NMC532、NMC622、NMC811和NCA材料在不同截止电压下53次循环后的放电能量和放电能量保持率曲线。从图中可以看出,经过53次循环后,放电能量密度最高的电池并不是截止电压最高的电池。对于NMC811材料,在4.3V的截止电压下获得了最高的放电能量密度,NMC622、NMC532和NCA材料在4.4V的充电截止电压下得到了最高的释放能量密度,而NMC111材料在4.5V下得到了最大的能量密度。这只是53次循环后的数据。随着循环次数的增加,具有较高截止电压的材料衰减得更快。根据上图中循环曲线的趋势,当截止电压最低时,放电能量密度将最高。此外,从下图中可以看出,无论哪种材料随着充电截止电压的增加而增加,都会加速容量下降,尤其是低Ni含量的NMC111、NMC532和NMC622材料更容易受到截止电压的影响,这表明几种低Ni含量材料的结构稳定性较差。

环境温度的影响

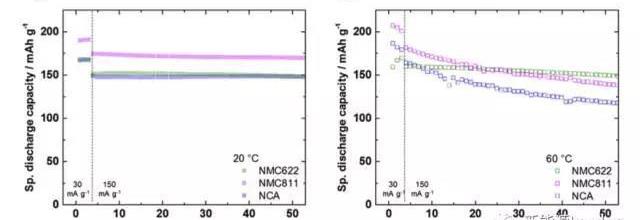

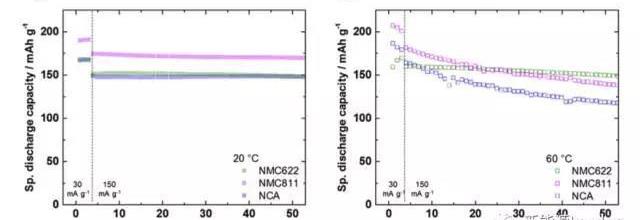

在锂离子电池的实际应用中,材料的高温稳定性也需要我们考虑。Johannes Kasnatscheew研究了NMC622、NMC811和NCA材料在室温和60℃下的循环性能,结果如下图所示。一般来说,提高温度可以改善电池中的动态条件,从而提高电池的性能,这可以从电池在60℃时的容量中清楚地看出,但是高温会对材料的循环稳定性产生一定的影响。例如,在室温下……

re为20℃时,三种材料在前50次循环后具有相似的循环性能。然而,当温度升高到60℃时,NMC811和NCA材料在50次循环后的容量保持率明显低于NMC622材料,这表明NMC622具有更高的热稳定性。

地层电流对循环性能的影响

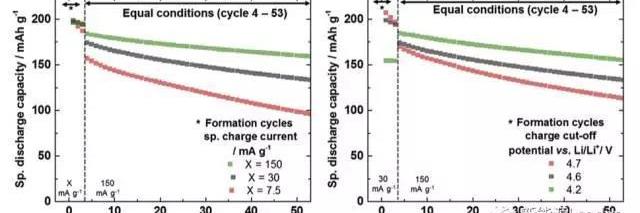

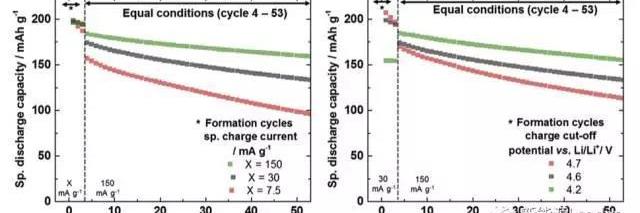

从以上分析中,我们还可以看出,NMC的除锂量对材料的循环寿命有很大影响。对于NMC材料,充电截止电压越高,锂的去除量就越大。在一定充电截止电压的条件下,电流越小,电池的锂去除量就越大。在锂离子电池的形成过程中,一般来说,会使用小电流充电到截止电压,然后放电,因此在形成过程中截止电压和形成电流都会影响NMC材料的循环性能。下图显示了地层电流和截止电压对地层期间材料循环性能的影响。从图A中可以看出,较小的电流可以获得较高的容量。例如,NMC622材料的充电容量在7.5mAh/g的电流密度下为234.8mAh/g,在30mAh/g的电流密度上为229.8mAh/g,在150mA/g的电流浓度下为223.8mAh/g。然而,在形成之后的循环中,由高电流形成的材料的容量反而被施加。不同形成截止电压对电池循环性能的影响如图B所示。从图中可以看出,随着充电截止电压的增加,材料的容量也迅速增加,4.7V的充电容量达到241mAh/g,而NMC622材料在4.2V下的充电容量仅为180mAh/g。然而,在形成后的循环过程中,形成电压越高,容量越低,循环性能越差。通过降低形成过程中的电压和增加形成电流,减少形成过程中三元材料的锂去除量,可以有效提高材料的结构稳定性,增强材料的循环性能。

充电系统智能控制

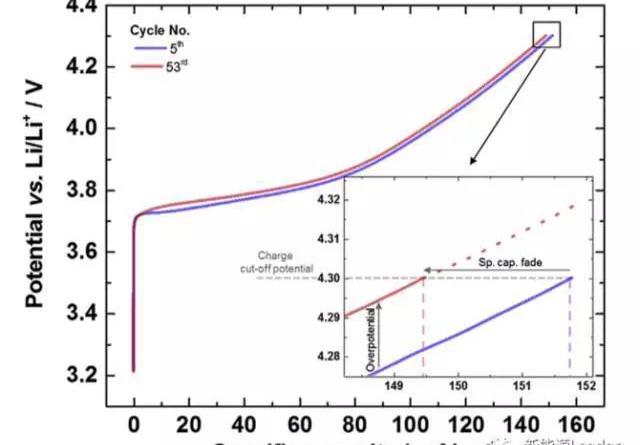

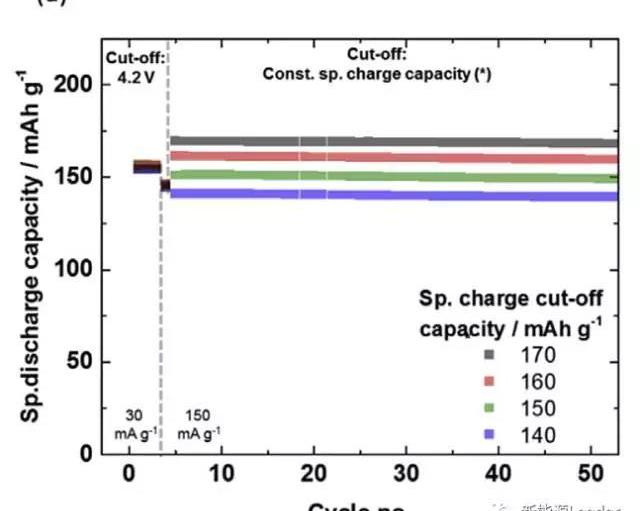

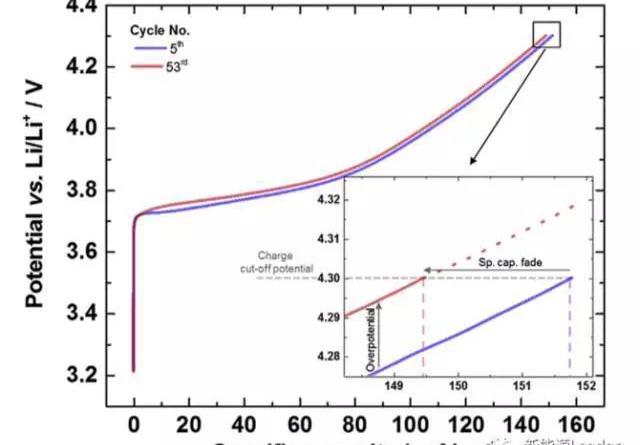

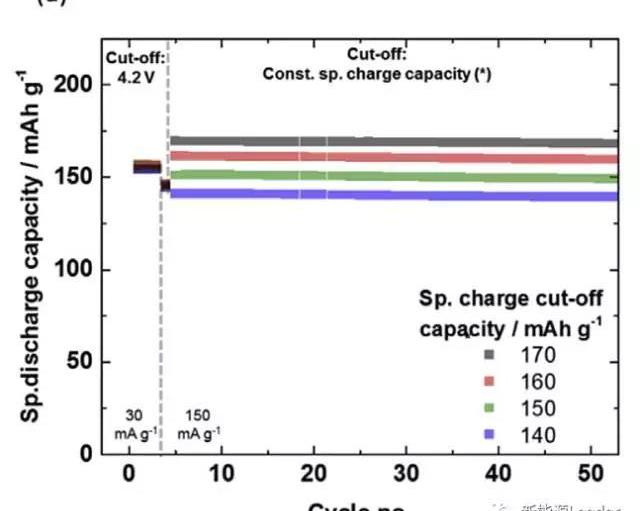

在锂离子电池的循环过程中,由于材料结构的破坏和SEI膜的生长,电池的内阻和极化会增加,这会增加电池在充放电过程中的“过电位”,从而导致电池的充放电能力下降,如下图所示。可以看出,“过电位”的存在导致锂离子电池过早达到截止电压,结束充电,从而降低电池的容量。为了克服过电位导致的电池容量下降,Johannes Kasnatscheew提出了充电电压智能控制的概念,即随着电池循环的进行,调整充电电压以确保每次充电的容量一致,以克服过电位引起的容量下降,并提高电池的循环性能(如下图A所示)。这种方法还应考虑到,随着循环次数的增加,充电截止电压将继续上升,并且应避免充电截止电压超过材料的安全电压极限。

Johannes Kasnatscheew分析了影响三元材料循环性能的因素,如充电截止电压、形成电压和电流,以及环境温度对NMC和NCA材料循环性能影响。本质上,随着NMC材料除锂量的增加,材料的结构稳定性会降低,从而影响循环性能。此外,高温还会对材料的稳定性产生负面影响,从而导致材料循环性能下降。Johannes Kasnatscheew还根据NMC材料的特性设计了一种全新的充电系统,不仅切断了容量限制,还调整了充电电压,以确保电池的容量……

ame,从而克服了电池过电位导致的充电容量和放电容量下降,提高了电池的循环性能。

来源:第一电气网作者:平兰俯瞰新能源领军人物

来源:第一电气网作者:平兰俯瞰新能源领军人物

随着锂离子电池能量密度的不断提高,传统的钴酸锂材料逐渐被容量更高的三元材料所取代。尽管三元材料具有类似于LCO材料的层状结构,但与LCO材料相比,三元材料不仅在材料容量上有了很大的提高,而且具有明显更好的热稳定性。一般来说,我们常说的三元材料主要指NMC材料,也包括NCA材料。层状材料的承载力受其结构稳定性的影响。由于Ni3+的化学稳定性优于Co,NMC材料在充电过程中可以去除更多的Li,这大大提高了材料的容量。相反,层状氧化物阴极材料的结构稳定性也受到Li去除量的影响,过量的Li去除可能导致材料的层状结构坍塌。因此,为了确保NMC材料的结构稳定性,有必要限制材料的充电截止电压,以确保材料的长期循环稳定性。

德国明斯特大学的Johannes Kasnatscheew等人研究了NCM111和NCM532(两种材料来自宝马集团)、NCM622和NCA(两种来自Customcell)以及NCM811(来自杉杉科技)充电系统对其循环寿命和结构稳定性的影响。

充电截止电压的影响

从NMC材料中去除锂的量与充电截止电压成比例,也就是说,充电截止电压越高,从NMC物质中去除的锂的量就越大,并且材料的结构就越不稳定。下图显示了NCM811材料在不同充电截止电压下的循环性能曲线。可以看出,提高截止电压后,材料的容量明显提高,但随之而来的是材料下降速度的加快。在比较不同截止电压下的循环数据后发现,在4.6V的截止电压下,第五次放电时的比容量最高,但在53次循环后,其容量迅速下降,低于4.5V和4.4V的截止电压。这表明,盲目增加充电截止电压会大大提高材料的容量,但会明显降低材料的循环稳定性,因此有必要根据电池的设计寿命合理选择充电截止电压。

下图显示了NMC111、NMC532、NMC622、NMC811和NCA材料在不同截止电压下53次循环后的放电能量和放电能量保持率曲线。从图中可以看出,经过53次循环后,放电能量密度最高的电池并不是截止电压最高的电池。对于NMC811材料,在4.3V的截止电压下获得了最高的放电能量密度,NMC622、NMC532和NCA材料在4.4V的充电截止电压下得到了最高的释放能量密度,而NMC111材料在4.5V下得到了最大的能量密度。这只是53次循环后的数据。随着循环次数的增加,具有较高截止电压的材料衰减得更快。根据上图中循环曲线的趋势,当截止电压最低时,放电能量密度将最高。此外,从下图中可以看出,无论哪种材料随着充电截止电压的增加而增加,都会加速容量下降,尤其是低Ni含量的NMC111、NMC532和NMC622材料更容易受到截止电压的影响,这表明几种低Ni含量材料的结构稳定性较差。

环境温度的影响

在锂离子电池的实际应用中,材料的高温稳定性也需要我们考虑。Johannes Kasnatscheew研究了NMC622、NMC811和NCA材料在室温和60℃下的循环性能,结果如下图所示。一般来说,提高温度可以提高动态……

c条件下,从而提高电池的性能,从电池在60℃时的容量可以清楚地看出,但高温会对材料的循环稳定性产生一定影响。例如,在20℃的室温下,三种材料在前50次循环后具有相似的循环性能。然而,当温度升高到60℃时,NMC811和NCA材料在50次循环后的容量保持率明显低于NMC622材料,这表明NMC622具有更高的热稳定性。

地层电流对循环性能的影响

从以上分析中,我们还可以看出,NMC的除锂量对材料的循环寿命有很大影响。对于NMC材料,充电截止电压越高,锂的去除量就越大。在一定充电截止电压的条件下,电流越小,电池的锂去除量就越大。在锂离子电池的形成过程中,一般来说,会使用小电流充电到截止电压,然后放电,因此在形成过程中截止电压和形成电流都会影响NMC材料的循环性能。下图显示了地层电流和截止电压对地层期间材料循环性能的影响。从图A中可以看出,较小的电流可以获得较高的容量。例如,NMC622材料的充电容量在7.5mAh/g的电流密度下为234.8mAh/g,在30mAh/g的电流密度上为229.8mAh/g,在150mA/g的电流浓度下为223.8mAh/g。然而,在形成之后的循环中,由高电流形成的材料的容量反而被施加。不同形成截止电压对电池循环性能的影响如图B所示。从图中可以看出,随着充电截止电压的增加,材料的容量也迅速增加,4.7V的充电容量达到241mAh/g,而NMC622材料在4.2V下的充电容量仅为180mAh/g。然而,在形成后的循环过程中,形成电压越高,容量越低,循环性能越差。通过降低形成过程中的电压和增加形成电流,减少形成过程中三元材料的锂去除量,可以有效提高材料的结构稳定性,增强材料的循环性能。

充电系统智能控制

在锂离子电池的循环过程中,由于材料结构的破坏和SEI膜的生长,电池的内阻和极化会增加,这会增加电池在充放电过程中的“过电位”,从而导致电池的充放电能力下降,如下图所示。可以看出,“过电位”的存在导致锂离子电池过早达到截止电压,结束充电,从而降低电池的容量。为了克服过电位导致的电池容量下降,Johannes Kasnatscheew提出了充电电压智能控制的概念,即随着电池循环的进行,调整充电电压以确保每次充电的容量一致,以克服过电位引起的容量下降,并提高电池的循环性能(如下图A所示)。这种方法还应考虑到,随着循环次数的增加,充电截止电压将继续上升,并且应避免充电截止电压超过材料的安全电压极限。

Johannes Kasnatscheew分析了影响三元材料循环性能的因素,如充电截止电压、形成电压和电流,以及环境温度对NMC和NCA材料循环性能影响。本质上,随着NMC材料除锂量的增加,材料的结构稳定性会降低,从而影响循环性能。此外,高温还会对材料的稳定性产生负面影响,从而导致材料的cyc下降……

表演Johannes Kasnatscheew还根据NMC材料的特性设计了一种全新的充电系统,不仅切断了容量限制,还调整了充电电压,以确保电池每次的容量都相同,从而克服了电池过电位导致的充电容量和放电容量的下降,提高了电池的循环性能。

来源:21世纪经济报道作者:王欣曾经为中国摇摆的跨国车企大众汽车,经过一段犹豫期之后,最终决定冒险。6月29日,大众在北京发布了更为清晰的电动车在华战略。

1900/1/1 0:00:00虽然补贴政策趋严,但并未影响市场对新能源物流车发展前景的看好。

1900/1/1 0:00:00来源:第一电动网近日,《孝感市人民政府关于印发促进招商引资等四项措施(暂行)的通知》中提及关于促进新能源汽车产业发展的措施,对在孝感市注册生产新能源汽车整车的企业,

1900/1/1 0:00:00来源:清洁技术投资作者:王尔德7月4日,中共中央局委员、国务院副总理马凯在北京调研新能源汽车产业发展,并召开了新能源汽车推广应用座谈会。

1900/1/1 0:00:00来源:第一电动网作者:汽车视评7月5日,在中国国家主席与德国总理默克尔的共同见证下,戴姆勒与北汽签署了新的框架协议,深化其在合资企业北京奔驰汽车有限公司的合作,

1900/1/1 0:00:00来源:第一电动网作者:E车汇6月28日,国家发改委、商务部正式发布了《外商投资产业指导目录(2017年修订)》(以下简称《目录》)。

1900/1/1 0:00:00