德国巴伐利亚州一个宁静祥和的小镇丁戈尔芬在德国慕尼黑成功闭幕了2017年欧洲新能源汽车博览会(eMove 360 Europe 2017)。来自中国展览会海华的20人代表团来到这里,他们有幸参观了宝马电动汽车的核心零部件制造基地丁格芬工厂,了解了有50年历史的工厂概况和高压电池系统的生产工艺。

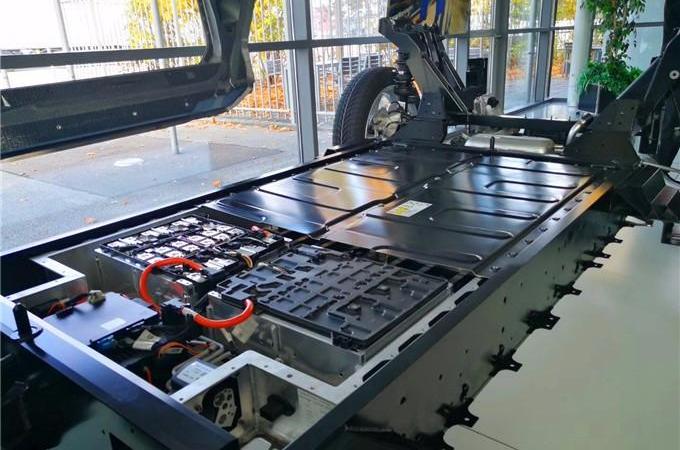

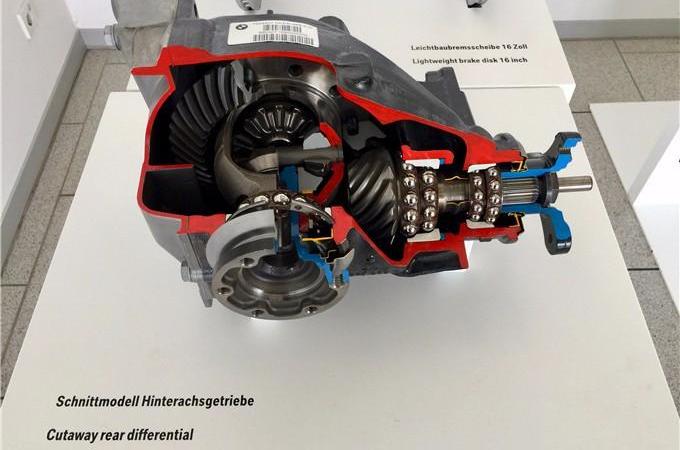

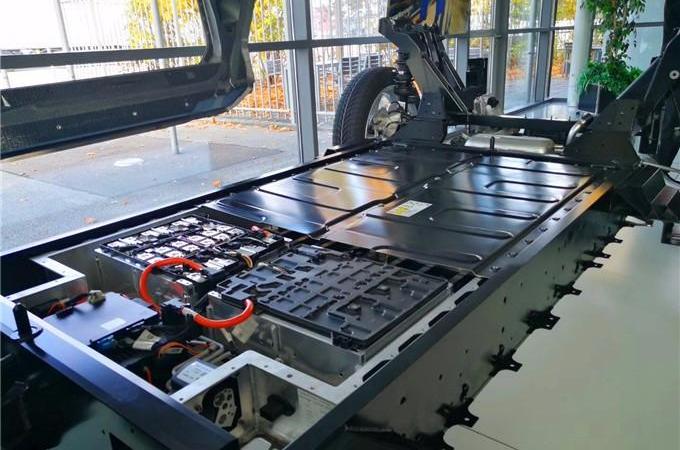

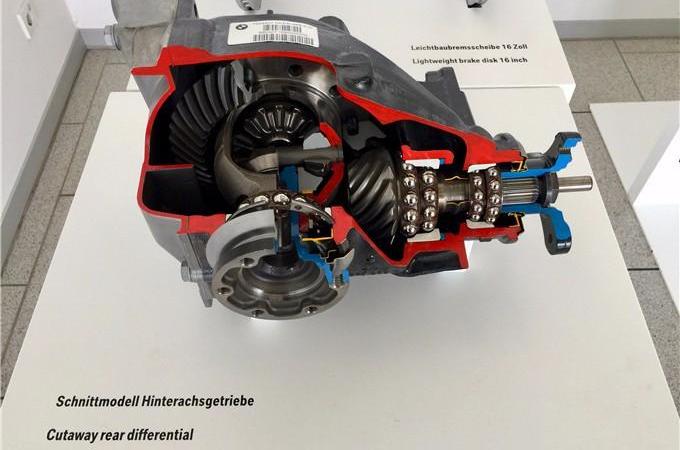

在工厂园区入口处的小展厅里,大家首先看到了天然电动宝马i3的整体驱动架构,包括轻量化车身、电池组、电机和动力总成、铝制轴架、后桥差速器、刹车片等。

宝马集团在14个国家拥有31家工厂,2016年生产了230万辆汽车。欧洲的工厂更多,慕尼黑是宝马的第一家工厂,丁格芬是第二家,最新在建的工厂位于墨西哥,将于2019年建成投产。

0

0

丁格芬工厂建于1967年。德国汉斯发动机厂50年前被宝马收购后,此后一直为宝马生产零部件和整车,包括宝马纯电动汽车和插电式混合动力汽车的电池组、驱动电机、前后桥模块等核心部件。

1

1

2

2

这是丁格芬工厂的布局。代表团参观了21号工厂,24号工厂负责车辆生产,包括售后服务中心在内,平均每天有1600辆汽车下线。

3

3

该工厂的宣传片显示,有1000万辆汽车离开了丁格芬工厂,这里的冲压车间可以生产2500个不同的冲压零件。车身材料完全由钢、铝和碳纤维覆盖。工厂注重环境保护,使用循环水。物流中心将备件运送到装配厂。装配厂有6000名工人组装20000个零件,两条生产线每条都可以生产不同的型号。该工厂拥有20000平方米的宝马i3和i8以及其他插电式混合动力车型。丁格芬生产的车型包括供应给全球市场的3系GT、4系Coupe、5系、6系和7系的所有车型。此外,车身也是为劳斯莱斯生产的,并运往英国进行总装。

4

4

宝马集团非常重视员工。刚毕业的学生有机会选择12种职业在丁戈芬接受培训。同样值得一提的是穿梭巴士系统。丁格尔芬只有1.9万居民,而宝马工厂有2万多名员工在工作,半径100公里以内的人也会选择在这里工作。因此,每天有300辆公交车行驶4万多公里,分三班接送工人。丁格芬工厂于2009年开始生产电气化产品,随后代表团前往i3和i8的高压电池系统生产车间,正好赶上第100辆宝马i3电池系统下线,员工们正在庆祝。

091094/16.jpg“/>

随着车间里机器的轰鸣,26个橙色的机械臂正忙着完成自动机械装配,工人们手工完成详细的工序。因为这里无法拍照,手机也无法使用,所以无法真正还原场景。幸运的是,第一电网根据公开信息在这里详细介绍了鲜为人知的生产细节。这里有一句话:丁戈芬工厂几年前开始为宝马Active E和普通混合动力汽车提供电池系统,如3系Active hybrid、5系ActiveHybrid等。随着宝马集团推出i3和i8,丁戈芬厂的核心部件产品线已扩展到iPerformance旗下的所有车型,包括i3、i8、225xe、330e和740e。

6

6

电动汽车在未来的普及在很大程度上取决于电池技术的进步。电池的性能必须满足客户的一系列要求,如续航能力、充电时间、功率输出、可靠性、耐用性、安全性和成本。

7

7

8

8

9

9

电池系统、电机和智能能源管理系统是宝马I系列和iPerformance车型电动驱动技术的基石。在早期阶段,宝马集团决定像传统发动机一样自行开发这些电动驱动核心部件。它可以在不同情况下调整不同特定车型的需求,充分利用动力总成电动化的优势,全面降低油耗和碳排放,同时保持动态的驾驶体验和性能。宝马的电池组符合与豪华汽车相匹配的高标准要求。无论是短途还是长途,性能都需要保持稳定,即使可用能量减少,也不会影响驾驶体验。这是宝马自己的电池和其他制造商提供的电池组之间的主要区别。同时,丁戈芬工厂制造的电池组具有更好的温度适应性,只有极低的室外温度才会影响电池性能。然而,在这种情况下,宝马要求电池的可用剩余容量仍处于宽充电状态(SOC)。此外,电池系统设计需要至少8年的长期保修期。

0

0

1

1

2

2

为了实现碰撞安全性、耐用性(可靠性)和电池性能的最佳质量,科学严谨的生产工艺至关重要,丁戈芬工厂作为电动驱动系统制造中心的意义就在这里。宝马I系列和插电式混合动力车型总是从那些拥有领先技术的锂电池制造商那里购买电池。每当新一代电池进入市场时,都会启动新一轮的采购,这确保了宝马能够始终使用最好的商用电池技术。宝马认为,只有像在内燃机领域一样,对电池化学和电池制造工艺有深入的了解和研究,我们才能取得成功。为此,宝马成立了自己的电池研究部门进行技术评估。宝马的国际研究网络覆盖了电池技术的全价值链,涵盖了广泛的领域,甚至包括材料研发。一些研究表明,宝马与材料制造商和电池制造商合作。创新的技术和方法确保了当前和未来的宝马插电式汽车始终配备最好的电池技术,这也使丁戈芬工厂拥有更灵活、更优质的生产流程。更进一步地说,这肯定有助于宝马成为电动汽车细分市场的领导者。模块化设计系统使宝马产品既具有标准化的优势,又具有灵活性。丁戈芬工厂的产品组合和生产过程之间的平行关系可以反映在配置中……

新的生产设备。新的生产车间约有6000平方米用于eDrive电动驱动组件,1500平方米用于生产电机和电池模块,1000平方米用于电池组装。在不影响生产效率的情况下,所有设备的生产能力都可以在短时间内快速翻倍。空闲空间可以进一步增加电驱动系统的整体生产能力。

3

3

4

4

类似的灵活性也反映在eDrive产品组合本身。宝马开发了一个模块化设计系统。在此基础上,可以根据共享、标准化的设计原则和共同的基本特征,开发出不同尺寸、性能和型号的电机和电池。与具有相同功率和性能的传统动力汽车相比,可扩展架构在价格上更具可比性。模块化战略使宝马I和iPerformance车型的电动驱动部件能够同时在标准化生产线上生产。这样,当市场需求发生变化时,他们可以灵活应对,并可以快速整合现有的生产流程来制造新的车型。电池组分为两个制造阶段。第一阶段是高度自动化的阶段,外部购买的锂离子电池被组装成模块,每个模块包含几个电池单元,这些电池单元与连接器、控制器和冷却系统集成在一起,并包裹在铝壳中。电池组需要满足不同型号的负载,通常包含6个模块。螺栓通过电气连接器自动紧固和连接。即使出现故障,也只需要更换单个模块,而不需要更换整个电池组,因此大大减少了维护工作量和危险性。更换模块只需拆卸冷却系统,不涉及其他部件。德国巴伐利亚州一个宁静祥和的小镇丁戈尔芬在德国慕尼黑成功闭幕了2017年欧洲新能源汽车博览会(eMove 360 Europe 2017)。来自中国展览会海华的20人代表团来到这里,他们有幸参观了宝马电动汽车的核心零部件制造基地丁格芬工厂,了解了有50年历史的工厂概况和高压电池系统的生产工艺。

在工厂园区入口处的小展厅里,大家首先看到了天然电动宝马i3的整体驱动架构,包括轻量化车身、电池组、电机和动力总成、铝制轴架、后桥差速器、刹车片等。

宝马集团在14个国家拥有31家工厂,2016年生产了230万辆汽车。欧洲的工厂更多,慕尼黑是宝马的第一家工厂,丁格芬是第二家,最新在建的工厂位于墨西哥,将于2019年建成投产。

0

0

丁格芬工厂建于1967年。德国汉斯发动机厂50年前被宝马收购后,此后一直为宝马生产零部件和整车,包括宝马纯电动汽车和插电式混合动力汽车的电池组、驱动电机、前后桥模块等核心部件。

1

1

主机I}/img/20230304015429091094/13.jpg“/>

这是丁格芬工厂的布局。代表团参观了21号工厂,24号工厂负责车辆生产,包括售后服务中心在内,平均每天有1600辆汽车下线。

3

3

该工厂的宣传片显示,有1000万辆汽车离开了丁格芬工厂,这里的冲压车间可以生产2500个不同的冲压零件。车身材料完全由钢、铝和碳纤维覆盖。工厂注重环境保护,使用循环水。物流中心将备件运送到装配厂。装配厂有6000名工人组装20000个零件,两条生产线每条都可以生产不同的型号。该工厂拥有20000平方米的宝马i3和i8以及其他插电式混合动力车型。丁格芬生产的车型包括供应给全球市场的3系GT、4系Coupe、5系、6系和7系的所有车型。此外,车身也是为劳斯莱斯生产的,并运往英国进行总装。

4

4

宝马集团非常重视员工。刚毕业的学生有机会选择12种职业在丁戈芬接受培训。同样值得一提的是穿梭巴士系统。丁格尔芬只有1.9万居民,而宝马工厂有2万多名员工在工作,半径100公里以内的人也会选择在这里工作。因此,每天有300辆公交车行驶4万多公里,分三班接送工人。丁格芬工厂于2009年开始生产电气化产品,随后代表团前往i3和i8的高压电池系统生产车间,正好赶上第100辆宝马i3电池系统下线,员工们正在庆祝。

5

5

随着车间里机器的轰鸣,26个橙色的机械臂正忙着完成自动机械装配,工人们手工完成详细的工序。因为这里无法拍照,手机也无法使用,所以无法真正还原场景。幸运的是,第一电网根据公开信息在这里详细介绍了鲜为人知的生产细节。这里有一句话:丁戈芬工厂几年前开始为宝马Active E和普通混合动力汽车提供电池系统,如3系Active hybrid、5系ActiveHybrid等。随着宝马集团推出i3和i8,丁戈芬厂的核心部件产品线已扩展到iPerformance旗下的所有车型,包括i3、i8、225xe、330e和740e。

6

6

电动汽车在未来的普及在很大程度上取决于电池技术的进步。电池的性能必须满足客户的一系列要求,如续航能力、充电时间、功率输出、可靠性、耐用性、安全性和成本。

7

7

8

8

9

9

电池系统、电机和智能能源管理系统是宝马I系列和iPerformance车型电动驱动技术的基石。在早期阶段,宝马集团决定像传统发动机一样自行开发这些电动驱动核心部件。它可以在不同情况下调整不同特定车型的需求,充分利用动力总成电动化的优势,全面降低油耗和碳排放,同时保持动态的驾驶体验和性能。宝马的电池组符合与豪华汽车相匹配的高标准要求。无论是短途还是长途,性能都需要保持稳定,即使可用能量减少,也不会影响驾驶体验。这是宝马自己的电池和其他制造商提供的电池组之间的主要区别。同时,丁戈芬工厂制造的电池组具有更好的温度适应性,只有极低的室外温度才会影响电池性能。然而,在这种情况下,B……

要求电池的可用剩余容量仍然处于宽充电状态(SOC)。此外,电池系统设计需要至少8年的长期保修期。

0

0

1

1

2

2

为了实现碰撞安全性、耐用性(可靠性)和电池性能的最佳质量,科学严谨的生产工艺至关重要,丁戈芬工厂作为电动驱动系统制造中心的意义就在这里。宝马I系列和插电式混合动力车型总是从那些拥有领先技术的锂电池制造商那里购买电池。每当新一代电池进入市场时,都会启动新一轮的采购,这确保了宝马能够始终使用最好的商用电池技术。宝马认为,只有像在内燃机领域一样,对电池化学和电池制造工艺有深入的了解和研究,我们才能取得成功。为此,宝马成立了自己的电池研究部门进行技术评估。宝马的国际研究网络覆盖了电池技术的全价值链,涵盖了广泛的领域,甚至包括材料研发。一些研究表明,宝马与材料制造商和电池制造商合作。创新的技术和方法确保了当前和未来的宝马插电式汽车始终配备最好的电池技术,这也使丁戈芬工厂拥有更灵活、更优质的生产流程。更进一步地说,这肯定有助于宝马成为电动汽车细分市场的领导者。模块化设计系统使宝马产品既具有标准化的优势,又具有灵活性。丁戈芬工厂的产品组合和生产过程之间的平行关系可以反映在新生产设备的配置中。新的生产车间约有6000平方米用于eDrive电动驱动组件,1500平方米用于生产电机和电池模块,1000平方米用于电池组装。在不影响生产效率的情况下,所有设备的生产能力都可以在短时间内快速翻倍。空闲空间可以进一步增加电驱动系统的整体生产能力。

3

3

4

4

类似的灵活性也反映在eDrive产品组合本身。宝马开发了一个模块化设计系统。在此基础上,可以根据共享、标准化的设计原则和共同的基本特征,开发出不同尺寸、性能和型号的电机和电池。与具有相同功率和性能的传统动力汽车相比,可扩展架构在价格上更具可比性。模块化战略使宝马I和iPerformance车型的电动驱动部件能够同时在标准化生产线上生产。这样,当市场需求发生变化时,他们可以灵活应对,并可以快速整合现有的生产流程来制造新的车型。电池组分为两个制造阶段。第一阶段是高度自动化的阶段,外部购买的锂离子电池被组装成模块,每个模块包含几个电池单元,这些电池单元与连接器、控制器和冷却系统集成在一起,并包裹在铝壳中。电池组需要满足不同型号的负载,通常包含6个模块。螺栓通过电气连接器自动紧固和连接。即使出现故障,也只需要更换单个模块,而不需要更换整个电池组,因此大大减少了维护工作量和危险性。更换模块只需拆卸冷却系统,不涉及其他部件。 0

0

1

1

2

2

模块化设计原则允许电池组具有共同的基本特性和质量标准……

ich可以定制以匹配不同的车型,每个模块也可以安装在车内最合适的空间和预定的位置。电池组的设计和制造也是宝马研发知识转移的一个例子。众多的生产技术为宝马独创的i3和i8电池组带来了高质量和高可靠性,此后不断改进。丁戈芬工厂将对从国外进口的电池进行初步检查,以确保规格的准确性,然后进入高度自动化的模块组装过程,在该过程中,机器人操作涂层粘合、分组包装、模块框架压焊、布置热管理系统,电池单元通过激光焊接连接。

3

3

最终将完成的模块组装成一个完整的电池组。目前,丁戈芬工厂使用所谓的蜂窝制造工艺生产三种不同类型的电池组,这在确保效率和质量的同时提供了非常高的灵活性。这意味着电池的制造能力也可以进行调整,以满足不断变化的需求,新的技术版本可以很容易地融入生产过程。此外,车辆空调系统的冷却剂回路也用于冷却电池,气体冷却剂直接冷却电池单元。这种方法可确保有效的温度控制。由于蒸发过程的传热是直接的,因此它比添加额外的介质更有效,使冷却系统特别紧凑。同时,它还防止了碰撞时液体释放的风险。

4

4

在去年5月宝马举行的年度股东大会上,宝马董事长Harald Kruger谈到了融合自动驾驶、智能化和轻量化技术的下一代旗舰车型电动出行工具“iNext”。2021,iNext的旗舰电动汽车计划在丁戈芬工厂开始生产。

5

5

6

6

7

7

8

8

经过一个小时的参观,代表团成员来到丁戈芬博物馆,重温这个小镇悠久的汽车制造历史。大家都说很高兴你来了,收获很大。 0

0

1

1

2

2

模块化设计原则允许具有共同基本特征和质量标准的电池组,可以定制以匹配不同的型号,每个模块也可以安装在车内最合适的空间和预定的位置。电池组的设计和制造也是宝马研发知识转移的一个例子。众多的生产技术为宝马独创的i3和i8电池组带来了高质量和高可靠性,此后不断改进。丁戈芬工厂将对从国外进口的电池进行初步检查,以确保规格的准确性,然后进入高度自动化的模块组装过程,在该过程中,机器人操作涂层粘合、分组包装、模块框架压焊、布置热管理系统,电池单元通过激光焊接连接。

3

3

最终将完成的模块组装成一个完整的电池组。目前,丁戈芬工厂使用所谓的蜂窝制造工艺生产三种不同类型的电池组,这在确保效率和质量的同时提供了非常高的灵活性。这意味着电池的制造能力也可以进行调整,以满足不断变化的需求,新的技术版本可以很容易地融入生产过程。此外,车辆空调系统的冷却液回路也用于冷却蓄电池,而气态冷却液……

直接冷却电池单元。这种方法可确保有效的温度控制。由于蒸发过程的传热是直接的,因此它比添加额外的介质更有效,使冷却系统特别紧凑。同时,它还防止了碰撞时液体释放的风险。

4

4

在去年5月宝马举行的年度股东大会上,宝马董事长Harald Kruger谈到了融合自动驾驶、智能化和轻量化技术的下一代旗舰车型电动出行工具“iNext”。2021,iNext的旗舰电动汽车计划在丁戈芬工厂开始生产。

5

5

6

6

7

7

8

8

经过一个小时的参观,代表团成员来到丁戈芬博物馆,重温这个小镇悠久的汽车制造历史。大家都说很高兴你来了,收获很大。

根据国家工信部发布的《新能源汽车生产企业及产品准入管理规定》所有企业销售的新能源车辆必须是通过了国家认定的检测机构标准化检测,列入工信部《道路机动车辆生产企业及产品公告》目录的车型。

1900/1/1 0:00:0010月27日,“智汇物流通行万家”电牛系列新品上市发布会在陕西通家汽车股份有限公司举行,此次发布会陕西通家一举推出四款纯电动物流车型,四款物流车涵盖不同应用场景,提供了全新的物流解决方案。

1900/1/1 0:00:002017年10月25日下午,星星充电与国内地方国企投资最大的新能源企业西安城投新能源有限责任公司签订充电桩运维监控平台和手机APP服务协议,共同打造“互联网新能源交通”的典范,

1900/1/1 0:00:00在今年的东京车展上,戴姆勒旗下的三菱扶桑卡车部门推出了全新的电动卡车品牌。卡车客车一直只是三菱汽车公司的其中一个部门业务。

1900/1/1 0:00:0010月25日,工信部发布《关于对十二届全国人大五次会议第9121号建议的答复》,就关于檀结庆代表提出的“关于推进新能源汽车发展的建议”,给予了明确的答复。

1900/1/1 0:00:002017年10月19日,

1900/1/1 0:00:00