无论是由于新能源汽车的风起云涌,还是各国顶层设计中的环保理念,汽车的节能减排已经成为车企面临的首要问题。虽然低端品牌不会在发动机改进或阻力系数优化上花额外的钱,但发动机排量通常不高,而高端品牌在炫耀动力和性能时应该考虑到各国的排放法规和燃油经济性。因此,对于宝马、凯迪拉克或梅赛德斯-奔驰等一线豪华品牌来说,转向汽车的轻量化设计是一个重要的教训。而且,一个能够完全控制轻量化材料的符号,从生产线建设到车身设计再到售后维护,都必须有针对性的技术。12月4日,在宝马北京培训中心,该车企展示了其完整的碳纤维、铝合金等新材料维修技术。模块化更换,新的7系列碳纤维部件可以终身跟踪。在汽车的轻量化设计中,宝马I系列无疑是最令人愉快的。为了推广环保能源技术,宝马专门为I系列开辟了一条生产线,尝试各种新材料和设计。尤其是采用Life模块设计的宝马i3,除了底盘和其他部件中的少量塑料外,几乎使用了所有的碳纤维复合材料。关于碳纤维,钛媒体有很多页面来讲述这种材料的特性,这种材料被称为“黑金”,其密度比钢和铝合金材料轻得多。一般来说,如果同一汽车部件由碳纤维复合材料制成,它将比钢材料轻50%,比铝合金轻30%,并且碳纤维复合材的抗拉强度和屈服强度高于钢和铝合金等金属材料,因此它将具有比钢材更好的抗冲击性和耐腐蚀性。据了解,大面积使用碳纤维复合材料的2016款纯电动宝马i3,整车设备质量仅为1390公斤,千瓦时里程接近8公里,高于同行业5-6公里的平均水平。那么问题来了。大量使用碳纤维复合材料后,如何修复损坏的车辆?

宝马i3的碳纤维框架“宝马i3采用了‘切割’的维修方法。”宝马工程师卢正云告诉钛媒体,“车身在生产之初就采用了模块化设计,由碳纤维模块组成。如果损坏,会根据生产时的粘合线进行分解和更换。”

据介绍,i3的整个车身结构由大约150个碳纤维增强塑料部件组成,损坏后可以根据模块进行更换,这也为售后维护提供了便利。当然,还有一个问题:更换后的碳纤维部件在哪里?据了解,宝马将有一家外部碳纤维材料回收合作企业,对这部分材料进行再加工,制成强度较小的材料,可能无法满足汽车行业的需求,但可以用于体育等其他行业。“事实上,宝马i3的整体设计理念是环保,这款车80%以上的材料都可以回收。”作为一名i3车主,卢正云无法掩饰对这款车的热爱。公开资料显示,宝马目前是全行业唯一能够批量生产碳纤维车身的企业。它已经投资5亿美元在世界各地建造了四个碳纤维项目,这些碳纤维复合材料除了I系列车型外,还有宝马7系列车型也进行了试验。“每家车企对碳纤维复合材料都有不同的认知和理解。宝马更喜欢在车身结构中使用碳纤维复合物,以增强车身的结构强度。”卢正云告诉钛媒体,“但一些企业希望在四门两盖上使用碳纤维复合材料,以减少一些威……

t、 尽管效果并不一定明显。“据了解,宝马新7系的车身设计不仅采用了高强度钢材,还采用了铝合金和碳纤维复合材料。”

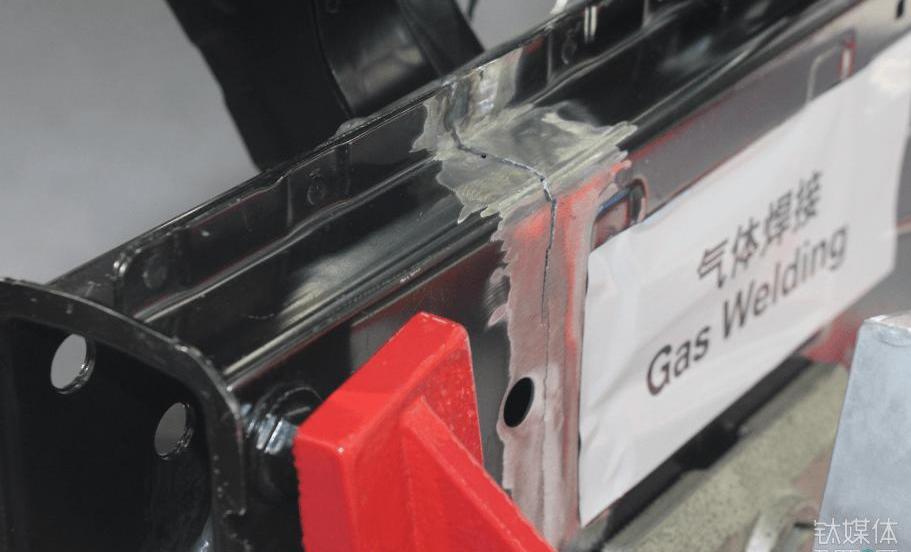

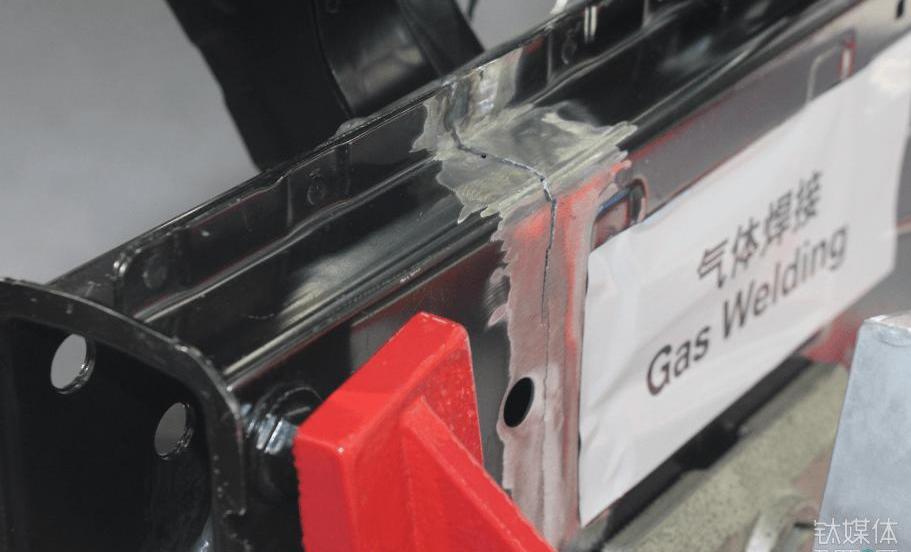

当然,碳纤维复合材料的应用也与宝马7系生产线的投资有关。宝马之所以能够在车身结构件中使用碳纤维复合材料,正是因为它为i3开辟了一条独立的生产线,并创建了一条钢、铝和复合材料的生产线。而其他车企则无法升级生产线,暂时无法深入应用碳纤维。在碳纤维部件的维护方面,I系列和7系列没有太大区别。唯一不同的是,宝马7系中使用的碳纤维部件需要追溯。“应用于7系列的零件将在工厂进行编号,这样这个零件就可以终身追溯。”卢正云说。据介绍,这种“差异化处理”是因为碳纤维在I系列上的应用已经得到验证,而7系列混合了许多材料,因此有必要追溯特殊部件。一旦有必要,我们将在该零件出厂时了解其生产信息,例如当时的环境温度、湿度和生产人员。事实上,这种部件编码系统已经在国内许多碳纤维部件制造商的生产线上实施。也许,这是高强度、耐挤压、抗冲击和耐腐蚀材料的“特权”。铝合金材料将完全取代气焊碳纤维复合材料的维修,这实际上是“替代”。同样是金属材料的铝合金呢?显然,它不可能免费更换,但它不再是火花焊接。据了解,宝马专门为中国市场的用户推出了云连接APP,可以在这里预订车辆的售后服务。这款应用程序首先可以保证的是原装零件和最新的维护技术。钛媒体在现场了解到,宝马已经在自己的结构件售后系统中全面实施了粘接铆接的维修流程。传统气焊技术虽然成本较低,但会产生高温环境,只能应用于传统钢材,但难以应用于铝合金等不耐高温的材料。“与传统焊接技术相比,胶合和铆接不仅使车身外观更光滑,还降低了操作能耗,抗拉强度提高了30%。”现场技术人员告诉钛媒体。在实际演示中,用相同的力同时挤压通过焊接和粘接铆接修复的左右零件,结果焊接过程的一侧断裂,而粘接铆接一侧安全完好。

用相同的力挤压左右两侧,在左侧进行气焊,在右侧进行粘合铆接。

气焊已经开裂,“因为胶合可以抵抗横向拉力,而铆接可以抵抗纵向拉力。”现场工程师告诉钛媒体,“更重要的是,这两种工艺不会产生高温,可以应用于新的车身材料。”此外,据介绍,根据不同的车身材料,技术人员需要掌握10多种涂胶工艺。事实上,粘合铆接并不是一项新技术,大多数高端汽车品牌都在实施。宝马的优势在于,它将为车顶、车门和结构件提供各种类型的汽车粘合剂。

当然,除了车身材料的维护外,宝马的涂装工艺在业内也是众所周知的,因为它是第一个使用水性涂料的,而且等待时间很长。据钛媒体报道,宝马的喷漆时间之所以长,是因为它的标准喷漆工艺包括10个大的pr……

ess和30多个小流程,这些流程经过了刮擦、抛光和喷涂等各种流程。

宝马6系列彩色水性喷漆“宝马喷漆技术人员应将漆膜厚度误差控制在5微米以内,相当于一根头发的1/16,以恢复油漆对车辆的保护和机械财产。”相关维修技术人员告诉钛媒体。此外,宝马的官方信息显示,自2005年以来,宝马在中国率先推广水性涂料。原有的水性涂料70%以上是水,与传统涂料84%的有机挥发物相比,每年可减少3500多吨有机挥发物的排放。喷涂作业采用无尘干磨代替传统的水磨,每年还可减少约2万吨污水的排放。对于高端汽车品牌来说,在实施一项新技术的过程中,他们不仅要面临研发和生产的挑战,还需要在整个售后系统、客户体验和产品可靠性验证方面建立一个完整的体系。这表明宝马决心投资于汽车轻量化技术。

无论是由于新能源汽车的风起云涌,还是各国顶层设计中的环保理念,汽车的节能减排已经成为车企面临的首要问题。虽然低端品牌不会在发动机改进或阻力系数优化上花额外的钱,但发动机排量通常不高,而高端品牌在炫耀动力和性能时应该考虑到各国的排放法规和燃油经济性。因此,对于宝马、凯迪拉克或梅赛德斯-奔驰等一线豪华品牌来说,转向汽车的轻量化设计是一个重要的教训。而且,一个能够完全控制轻量化材料的符号,从生产线建设到车身设计再到售后维护,都必须有针对性的技术。12月4日,在宝马北京培训中心,该车企展示了其完整的碳纤维、铝合金等新材料维修技术。模块化更换,新的7系列碳纤维部件可以终身跟踪。在汽车的轻量化设计中,宝马I系列无疑是最令人愉快的。为了推广环保能源技术,宝马专门为I系列开辟了一条生产线,尝试各种新材料和设计。尤其是采用Life模块设计的宝马i3,除了底盘和其他部件中的少量塑料外,几乎使用了所有的碳纤维复合材料。关于碳纤维,钛媒体有很多页面来讲述这种材料的特性,这种材料被称为“黑金”,其密度比钢和铝合金材料轻得多。一般来说,如果同一汽车部件由碳纤维复合材料制成,它将比钢材料轻50%,比铝合金轻30%,并且碳纤维复合材的抗拉强度和屈服强度高于钢和铝合金等金属材料,因此它将具有比钢材更好的抗冲击性和耐腐蚀性。据了解,大面积使用碳纤维复合材料的2016款纯电动宝马i3,整车设备质量仅为1390公斤,千瓦时里程接近8公里,高于同行业5-6公里的平均水平。那么问题来了。大量使用碳纤维复合材料后,如何修复损坏的车辆?

宝马i3的碳纤维框架“宝马i3采用了‘切割’的维修方法。”宝马工程师卢正云告诉钛媒体,“车身在生产之初就采用了模块化设计,由碳纤维模块组成。如果损坏,会根据生产时的粘合线进行分解和更换。”

据介绍,i3的整个车身结构由大约150个碳纤维增强塑料部件组成,这些部件可以更换……

根据模块损坏后的情况,这也为售后维护提供了便利。当然,还有一个问题:更换后的碳纤维部件在哪里?据了解,宝马将有一家外部碳纤维材料回收合作企业,对这部分材料进行再加工,制成强度较小的材料,可能无法满足汽车行业的需求,但可以用于体育等其他行业。“事实上,宝马i3的整体设计理念是环保,这款车80%以上的材料都可以回收。”作为一名i3车主,卢正云无法掩饰对这款车的热爱。公开资料显示,宝马目前是全行业唯一能够批量生产碳纤维车身的企业。它已经投资5亿美元在世界各地建造了四个碳纤维项目,这些碳纤维复合材料除了I系列车型外,还有宝马7系列车型也进行了试验。“每家车企对碳纤维复合材料都有不同的认知和理解。宝马更喜欢在车身结构中使用碳纤维复合物,以增强车身的结构强度。”卢正云告诉钛媒体,“但一些企业希望在四门两盖上使用碳纤维复合材料,以减轻一些重量,尽管效果不一定明显。”据了解,宝马新7系的车身设计中不仅使用了高强度钢,还使用了铝合金和碳纤维复合材料。"

当然,碳纤维复合材料的应用也与宝马7系生产线的投资有关。宝马之所以能够在车身结构件中使用碳纤维复合材料,正是因为它为i3开辟了一条独立的生产线,并创建了一条钢、铝和复合材料的生产线。而其他车企则无法升级生产线,暂时无法深入应用碳纤维。在碳纤维部件的维护方面,I系列和7系列没有太大区别。唯一不同的是,宝马7系中使用的碳纤维部件需要追溯。“应用于7系列的零件将在工厂进行编号,这样这个零件就可以终身追溯。”卢正云说。据介绍,这种“差异化处理”是因为碳纤维在I系列上的应用已经得到验证,而7系列混合了许多材料,因此有必要追溯特殊部件。一旦有必要,我们将在该零件出厂时了解其生产信息,例如当时的环境温度、湿度和生产人员。事实上,这种部件编码系统已经在国内许多碳纤维部件制造商的生产线上实施。也许,这是高强度、耐挤压、抗冲击和耐腐蚀材料的“特权”。铝合金材料将完全取代气焊碳纤维复合材料的维修,这实际上是“替代”。同样是金属材料的铝合金呢?显然,它不可能免费更换,但它不再是火花焊接。据了解,宝马专门为中国市场的用户推出了云连接APP,可以在这里预订车辆的售后服务。这款应用程序首先可以保证的是原装零件和最新的维护技术。钛媒体在现场了解到,宝马已经在自己的结构件售后系统中全面实施了粘接铆接的维修流程。传统气焊技术虽然成本较低,但会产生高温环境,只能应用于传统钢材,但难以应用于铝合金等不耐高温的材料。“与传统焊接技术相比,胶合和铆接不仅使车身外观更光滑,还降低了操作能耗,抗拉强度提高了30%。”现场技术人员告诉钛媒体。在实际演示中,用相同的力同时挤压通过焊接和粘接铆接修复的左右零件,结果焊接过程的一侧断裂,而粘接铆接一侧安全完好。

0304015145533692/5.jpg“/>

用相同的力挤压左右两侧,在左侧进行气焊,在右侧进行粘合铆接。

气焊已经开裂,“因为胶合可以抵抗横向拉力,而铆接可以抵抗纵向拉力。”现场工程师告诉钛媒体,“更重要的是,这两种工艺不会产生高温,可以应用于新的车身材料。”此外,据介绍,根据不同的车身材料,技术人员需要掌握10多种涂胶工艺。事实上,粘合铆接并不是一项新技术,大多数高端汽车品牌都在实施。宝马的优势在于,它将为车顶、车门和结构件提供各种类型的汽车粘合剂。

当然,除了车身材料的维护外,宝马的涂装工艺在业内也是众所周知的,因为它是第一个使用水性涂料的,而且等待时间很长。据钛媒体报道,宝马的喷漆时间之所以长,是因为其标准的喷漆工艺包括10个大工艺和30多个小工艺,经过了刮擦、抛光、喷涂等各种工艺。

宝马6系列彩色水性喷漆“宝马喷漆技术人员应将漆膜厚度误差控制在5微米以内,相当于一根头发的1/16,以恢复油漆对车辆的保护和机械财产。”相关维修技术人员告诉钛媒体。此外,宝马的官方信息显示,自2005年以来,宝马在中国率先推广水性涂料。原有的水性涂料70%以上是水,与传统涂料84%的有机挥发物相比,每年可减少3500多吨有机挥发物的排放。喷涂作业采用无尘干磨代替传统的水磨,每年还可减少约2万吨污水的排放。对于高端汽车品牌来说,在实施一项新技术的过程中,他们不仅要面临研发和生产的挑战,还需要在整个售后系统、客户体验和产品可靠性验证方面建立一个完整的体系。这表明宝马决心投资于汽车轻量化技术。

据外媒报道,纽约州长安德鲁科莫(AndrewM

1900/1/1 0:00:00一年一度的绿色微型车评选正在进行时随着第八届全球新能源汽车大会的即将召开,中国绿色汽车评选也迈入了第8个年头,而在每年年末,经受住市场和消费者考量的新能源汽车产品也会被授予至高荣耀和赞誉,

1900/1/1 0:00:0012月5日,共享汽车平台“PonyCar马上用车”宣布完成C轮融资,由知合出行领投。

1900/1/1 0:00:0012月5日,据彭博社报道,宝马汽车公司宣布了一项雄心勃勃的计划,争取明年让插电式混合动力车和电动汽车的销售再次实现大幅增长,以在全行业向电动汽车转型的过程中捍卫自己的市场地位。

1900/1/1 0:00:0012月5日,国内新兴新能源汽车产品及出行方案提供商威马汽车宣布,完成了由百度资本领投、百度集团等跟投的新一轮融资。跟投机构还包括SIG海纳亚洲、阿米巴等互联网战略投资者及互联网财务投资者。

1900/1/1 0:00:00“汽车公司正在转型,一些专注于电气化产品的公司也在全球范围内萌芽发展,然而汽车产业无法在一夜之间实现零排放。

1900/1/1 0:00:00