“锂电池”是一种以锂金属或锂合金为负极材料,采用非水电解液的电池。锂金属电池最早由吉尔伯特·N·刘易斯于1912年提出并研究。20世纪70年代,M.S.Whittingham提出并开始研究锂离子电池。锂电池大致可以分为两类:锂金属电池和锂离子电池。锂离子电池不含金属锂,可再充电。锂金属电池是可充电电池的第五代产品,诞生于1996年,其安全性、比容量、自放电率和性价比均优于锂离子电池。由于其自身的高科技要求,只有少数国家在生产这种锂金属电池。因此,我们在这里主要讨论的是锂离子电池。锂离子电池行业新能源汽车已成为锂电池需求增长的支撑点。中国汽车工业协会数据显示,2017年1-4月,新能源汽车累计生产95856辆,同比增长1.4%;销量为90402辆,同比下降0.2%。其中,纯电动汽车产销分别为78351辆和72895辆,同比增长11%和9.7%;插电式混合动力汽车产销分别为17504辆和17507辆,同比下降26.8%和27.4%。尽管新能源汽车产销增速有所放缓,但纯电动汽车产销仍保持快速增长。随着新能源汽车产销的爆发式增长,新能源汽车在中国汽车生产中的比重不断提高。2016年,新能源汽车产量占汽车总产量的1.79%;新能源汽车销量占汽车总销量的1.81%。2017年1-4月,新能源汽车产量占汽车总产量的1.03%;

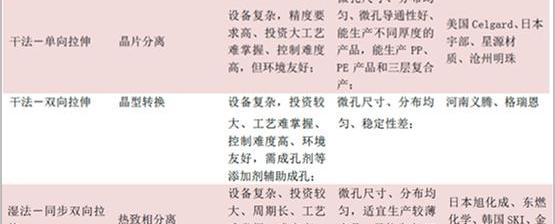

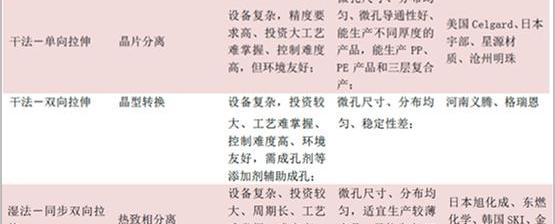

新能源汽车的销量占汽车总销量的0.99%。中国新能源汽车的生产和销售呈爆炸式增长(10000辆)。新能源汽车在中国汽车生产和销售中的比例一直在提高。从应用领域来看,锂离子电池的下游需求主要是3C消费电子、动力电池、工业和储能。目前,3C消费电子产品仍是锂电池最大的需求终端。但随着新能源汽车产量的快速增长,动力电池的需求得到了刺激,成为锂电池需求增长的最重要支撑点。据统计,2011年中国电动汽车对锂离子电池的需求为176.7万千瓦时,仅占锂电池市场总需求的6.6%。2015年,需求迅速增长至15030900千瓦时,五年内增长了八倍多,市场份额也迅速增长至19%左右,成为仅次于3C锂离子电池的第二大细分市场。锂离子电池隔膜内部组件成本结构图:技术壁垒最高,高端隔膜供不应求,是决定锂离子电池性能、安全性和成本的重要组成部分。锂离子电池的放电原理是阴极材料中的Li+脱嵌并通过电解质移动到阴极,而电子通过外部电路从阳极移动到阴极形成电流。一旦阳极和阴极材料接触,电池就会短路,甚至发生燃烧和爆炸。隔膜作为一种绝缘材料,其主要功能是防止阳极和阴极材料接触引起短路,已成为确保电池安全的最重要部件之一。隔膜可以浸泡在电解质中,表面有很多微孔,可以让锂离子通过。材料、厚度和微孔数量都会影响锂离子通过隔膜的速度,进而影响电池的放电速率和循环寿命。在四大锂离子电池材料中,隔膜的成本仅次于正极材料,约为10%-15%。在一些高端电池中,隔膜的成本甚至超过20%,主要原因是:在四大锂离子电池材料中,隔膜技术壁垒最高,毛利率最高。锂离子电池隔膜的性能和技术要求干法和湿法是锂离子电池隔板的主要生产工艺,但湿法镀膜将是大势所趋。锂离子电池隔膜的生产工艺包括湿法和干法,干法可分为单向拉伸工艺和双向拉伸工艺。湿法将液态烃或一些小分子物质与聚烯烃树脂混合,加热熔融后形成均匀的混合物,然后降低温度进行相分离,对膜进行压制,然后将膜加热到接近熔点的温度,通过双轴拉伸使分子链取向。最后,将温度保持一定时间,并通过挥发性物质洗脱残留溶剂,从而可以制备互连的微孔膜材料。日本旭化成、日本东燃、韩国SK等都采用这种工艺。干法工艺可细分为单向拉伸工艺和双向拉伸工艺。干单轴拉伸工艺是通过生产硬质弹性纤维,生产结晶度低的高取向聚丙烯或聚乙烯薄膜,然后在高温下退火,获得结晶度高的取向薄膜。该膜在低温下被拉伸以形成微缺陷,然后在高温下将缺陷拉开以形成微孔。美国的Celgard、日本的Ube等都采用了这一流程。干式双轴拉伸工艺是中国科学院化学研究所于20世纪90年代初开发的一种具有自主知识产权的工艺。通过在聚丙烯中添加具有成核功能的β-晶体改性剂,利用聚丙烯不同相之间的密度差异,在拉伸过程中发生晶体转变,形成微孔,用于生产单层聚丙烯薄膜。目前,中国超过三分之一的产能使用干式双拉伸工艺,……

其产品在低端市场占有很大比例。

与电动汽车相比,锂离子电池隔膜的干法和湿法生产工艺在使用环境中相对苛刻,对安全性要求更高。需要厚膜。湿法制作的隔膜很薄,容易坏掉,导致电池短路。然而,干法制造的分离器通常厚度为20-40μm,熔点高,因此具有很强的安全性。因此,主要使用干式分离器。由于隔膜孔径分布不均匀,稳定性差,干式单拉隔膜主要用于电动汽车。此外,干式隔膜的生产成本低于湿法,而且用于动力和储能领域的电池需要使用大量隔膜,这对成本更敏感,因此干式隔膜最适合用于动力和蓄能电池。便携式电池对成本相对不敏感,并且更关注能量密度。干隔板厚度过高会导致电池能量密度低,而湿隔板厚度可低至9um。考虑到成本和技术,干法工艺将在短期内主导国内动力隔膜市场,但从长远来看,湿法工艺是未来技术的演变方向。在性能比较方面,湿涂膜将是未来的一大趋势。根据目前技术的发展,陶瓷涂层技术是提高隔膜质量的有效途径。涂布隔膜是指在基底膜上涂布PVDF或陶瓷氧化铝等粘合剂。这样做的直接作用是改善隔膜的热收缩,防止隔膜收缩引起的大面积短路;防止电池中的一些热失控点膨胀,形成整体热失控。在保证分离器的机械财产和电化学财产的基础上,尽可能减小分离器的厚度,降低分离器的内阻,以提高电池的容量和倍率性能。随着中国锂离子电池市场容量的快速增加,对锂离子电池隔膜的需求得到了刺激。据统计,2009年中国国内锂电池市场对锂电池隔膜的需求为1.35亿平方米,2015年达到6.2亿平方米的需求量,同比增长35.96%。2009-2015年,复合增长率达到28.93%。中国名义产能过剩,高端产品依赖进口。目前,中国隔膜市场产能过剩。截至2015年底,国内隔膜总产能已达15亿平方米,远超需求。此外,国内超过1/3的分离器采用干式双拉伸工艺,产品等级和价格较低,无法用于动力电池领域。名义产能严重过剩,但高端产品仍依赖进口。“锂电池”是一种以锂金属或锂合金为负极材料,采用非水电解液的电池。锂金属电池最早由吉尔伯特·N·刘易斯于1912年提出并研究。20世纪70年代,M.S.Whittingham提出并开始研究锂离子电池。锂电池大致可以分为两类:锂金属电池和锂离子电池。锂离子电池不含金属锂,可再充电。锂金属电池是可充电电池的第五代产品,诞生于1996年,其安全性、比容量、自放电率和性价比均优于锂离子电池。由于其自身的高科技要求,只有少数国家在生产这种锂金属电池。因此,我们在这里主要讨论的是锂离子电池。锂离子电池行业新能源汽车已成为锂电池需求增长的支撑点。中国汽车工业协会数据显示,2017年1-4月,新能源汽车累计生产95856辆,同比增长1.4%;销量为90402辆,同比下降0.2%。其中,纯电动汽车产销分别为78351辆和72895辆,同比增长11%和9.7%;

插电式混合动力汽车产销分别为17504辆和17507辆,同比下降26.8%和27.4%。尽管新能源汽车产销增速有所放缓,但纯电动汽车产销仍保持快速增长。随着新能源汽车产销的爆发式增长,新能源汽车在中国汽车生产中的比重不断提高。2016年,新能源汽车产量占汽车总产量的1.79%;新能源汽车销量占汽车总销量的1.81%。2017年1-4月,新能源汽车产量占汽车总产量的1.03%;

新能源汽车的销量占汽车总销量的0.99%。中国新能源汽车的生产和销售呈爆炸式增长(10000辆)。新能源汽车在中国汽车生产和销售中的比例一直在提高。从应用领域来看,锂离子电池的下游需求主要是3C消费电子、动力电池、工业和储能。目前,3C消费电子产品仍是锂电池最大的需求终端。但随着新能源汽车产量的快速增长,动力电池的需求得到了刺激,成为锂电池需求增长的最重要支撑点。据统计,2011年中国电动汽车对锂离子电池的需求为176.7万千瓦时,仅占锂电池市场总需求的6.6%。2015年,需求迅速增长至15030900千瓦时,五年内增长了八倍多,市场份额也迅速增长至19%左右,成为仅次于3C锂离子电池的第二大细分市场。锂离子电池隔膜内部组件成本结构图:技术壁垒最高,高端隔膜供不应求,是决定锂离子电池性能、安全性和成本的重要组成部分。锂离子电池的放电原理是阴极材料中的Li+脱嵌并通过电解质移动到阴极,而电子通过外部电路从阳极移动到阴极形成电流。一旦阳极和阴极材料接触,电池就会短路,甚至发生燃烧和爆炸。隔膜作为一种绝缘材料,其主要功能是防止阳极和阴极材料接触引起短路,已成为确保电池安全的最重要部件之一。隔膜可以浸泡在电解质中,表面有很多微孔,可以让锂离子通过。材料、厚度和微孔数量都会影响锂离子通过隔膜的速度,进而影响电池的放电速率和循环寿命。在四大锂离子电池材料中,隔膜的成本仅次于正极材料,约为10%-15%。在一些高端电池中,隔膜的成本甚至超过20%,主要原因是:在四大锂离子电池材料中,隔膜技术壁垒最高,毛利率最高。锂离子电池隔膜的性能和技术要求干法和湿法是锂离子电池隔板的主要生产工艺,但湿法镀膜将是大势所趋。锂离子电池隔膜的生产工艺包括湿法和干法,干法可分为单向拉伸工艺和双向拉伸工艺。湿法将液态烃或一些小分子物质与聚烯烃树脂混合,加热熔融后形成均匀的混合物,然后降低温度进行相分离,对膜进行压制,然后将膜加热到接近熔点的温度,通过双轴拉伸使分子链取向。最后,将温度保持一定时间,并通过挥发性物质洗脱残留溶剂,从而可以制备互连的微孔膜材料。日本旭化成、日本东燃、韩国SK等都采用这种工艺。干法工艺可细分为单向拉伸工艺和双向拉伸工艺。干单轴拉伸工艺是通过生产硬质弹性纤维,生产结晶度低的高取向聚丙烯或聚乙烯薄膜,然后在高温下退火,获得结晶度高的取向薄膜。该膜在低温下被拉伸以形成微缺陷,然后在高温下将缺陷拉开以形成微孔。美国的Celgard、日本的Ube等都采用了这一流程。干式双轴拉伸工艺是中国科学院化学研究所于20世纪90年代初开发的一种具有自主知识产权的工艺。通过在聚丙烯中添加具有成核功能的β-晶体改性剂,利用聚丙烯不同相之间的密度差异,在拉伸过程中发生晶体转变,形成微孔,用于生产单层聚丙烯薄膜。目前,中国超过三分之一的产能使用干式双拉伸工艺,……

其产品在低端市场占有很大比例。

与电动汽车相比,锂离子电池隔膜的干法和湿法生产工艺在使用环境中相对苛刻,对安全性要求更高。需要厚膜。湿法制作的隔膜很薄,容易坏掉,导致电池短路。然而,干法制造的分离器通常厚度为20-40μm,熔点高,因此具有很强的安全性。因此,主要使用干式分离器。由于隔膜孔径分布不均匀,稳定性差,干式单拉隔膜主要用于电动汽车。此外,干式隔膜的生产成本低于湿法,而且用于动力和储能领域的电池需要使用大量隔膜,这对成本更敏感,因此干式隔膜最适合用于动力和蓄能电池。便携式电池对成本相对不敏感,并且更关注能量密度。干隔板厚度过高会导致电池能量密度低,而湿隔板厚度可低至9um。考虑到成本和技术,干法工艺将在短期内主导国内动力隔膜市场,但从长远来看,湿法工艺是未来技术的演变方向。在性能比较方面,湿涂膜将是未来的一大趋势。根据目前技术的发展,陶瓷涂层技术是提高隔膜质量的有效途径。涂布隔膜是指在基底膜上涂布PVDF或陶瓷氧化铝等粘合剂。这样做的直接作用是改善隔膜的热收缩,防止隔膜收缩引起的大面积短路;防止电池中的一些热失控点膨胀,形成整体热失控。在保证分离器的机械财产和电化学财产的基础上,尽可能减小分离器的厚度,降低分离器的内阻,以提高电池的容量和倍率性能。随着中国锂离子电池市场容量的快速增加,对锂离子电池隔膜的需求得到了刺激。据统计,2009年中国国内锂电池市场对锂电池隔膜的需求为1.35亿平方米,2015年达到6.2亿平方米的需求量,同比增长35.96%。2009-2015年,复合增长率达到28.93%。中国名义产能过剩,高端产品依赖进口。目前,中国隔膜市场产能过剩。截至2015年底,国内隔膜总产能已达15亿平方米,远超需求。此外,国内超过1/3的分离器采用干式双拉伸工艺,产品等级和价格较低,无法用于动力电池领域。名义产能严重过剩,但高端产品仍依赖进口。

标签:世纪

燃料电池的优势发展新能源汽车的最终目的是实现零污染零排放,达成这一目标的途径是多种多样的,其中最主要的两种是纯电动和燃料电池。我国主推的是纯电动汽车,目前产销量和增长速度均位居世界第一。

1900/1/1 0:00:00随着技术的革新,新能源汽车正在走进千家万户,特别是在节能和环保上更具优势的电动汽车,更是消费者关注的焦点。

1900/1/1 0:00:00“拾级聚足,速步以上”《礼记》导语2017微型电动汽车行业风云变幻,雷丁凭其独有的品牌DNA历经春夏秋冬,散发浓郁科技和创新的品牌气息,以行业领袖的担当、舍我其谁之气势,

1900/1/1 0:00:00日前,襄阳市印发了《关于襄阳市2017年新能源汽车推广应用财政支持政策的通知》,2017年的新能源汽车推广应用补助标准中,纯电动乘用车按其续驶里程(R)确定,100公里R150公里的,

1900/1/1 0:00:0026日上午,在宁波市车管所三分所,车主伊女士领到了由交警部门发出的全市首个新能源汽车专用号牌“浙BD08889”,标志着宁波正式启用新能源汽车专用号牌。

1900/1/1 0:00:00在纯电动汽车使用得越来越多的今天,充电成为了车主们最为关心的问题。目前在家用车领域,纯电动车的加电方式几乎全都是充电,只有少量的纯电动出租车、公交车和一些特殊用途车辆,使用更为快捷方便的换电模式。

1900/1/1 0:00:00