随着排放法规的日益严格和提高燃油经济性的迫切需要,全球许多知名车企都开发了新技术和新材料,为车企实现轻量化和节约成本。回顾2017年,小编梳理了新技术,介绍了福特、菲亚特克莱斯勒、通用、捷豹、宝马、奥迪、马自达、兰博基尼等八大车企的轻量化流程。福特关键词:生物材料,技术挑战

福特使用生物材料自20世纪20年代亨利·福特采用麦草以来,福特一直在研究生物材料。20世纪40年代,福特公司用大豆、大麻和其他天然材料制造塑料。福特使用了大豆制成的泡沫、密封件、垫圈、蓖麻制成的泡沫,塑料和天然纤维增强材料,上述材料的平均消耗量为20-40磅/辆。福特面临的挑战之一是确保生物材料具有良好的表面光洁度,但用户希望在材料表面看到更多的天然纤维。其他问题包括气味、湿度敏感性、降解、耐风化和耐恶劣环境,经济性也是一个重要因素。对于聚乳酸(PLA)或聚羟基脂肪酸酯(PHA)共聚物,材料研发部门的研究员Alper Kiziltas说:“这种材料不耐用,如果用于汽车应用,它将不经济。此外,它的密度高于聚丙烯。”,福特公司的研究人员表示,海洋中的废物也是一个大问题。研发人员表示,应该收集海洋中的塑料垃圾。其他研发趋势包括:在车辆内部添加抗菌添加剂,以确保共享车辆的用户不会感染最后一名司机可能携带的细菌。FCA关键词:轻量化、预处理工艺、噪音隔离

Lightweight On Surcar、FCA材料工程涂料部的Roberto Selvestrel和汉高移植OEM业务的销售总监Manfred Holzmueller将讨论新Giulia采用新金属处理系统的效果,这有利于促进车身技术、技术和材料工程之间的合作,以及工艺材料供应商。新款Giulia的车身轻了90公斤,这是因为车身材料采用了轻金属、新技术材料和新的涂装技术。为了减轻重量和提高车辆性能,FCA采用了铝合金,其重量比达到45%。该公司采用突破性的声学封装系统,提高了乘客的舒适度,减轻了车身重量。预处理工艺由汉高公司开发的粘结两步金属预处理工艺,用于多种金属车身。其铝含量占比非常高(高达80%),耐腐蚀性优越。同时,它还可以降低投资和加工成本。步骤1:在浸涂过程中,使用磷酸锌对金属进行处理;

第二步:洗选后,对采铝进行处理。在磷酸盐处理过程中,产生的污泥量将减少30%-50%,消耗的化学品更少,表面粗糙导致的返工量也将减少。此外,由于工作温度低,它还可以起到节能的作用。噪音隔离Alfa Romeo Giulia也受益于汉高Teroson拥有的高膨胀柱填料。当车身被送到电子涂层烤箱时,高温会导致成型零件膨胀到原始体积的十倍以上,完全填充并密封汽车内部的空腔。当车辆行驶时,可以防止空气进入空腔,并且可以消除风噪。该产品也是由汉高公司开发的,旨在降低乘客舱内车身外壳振动引起的噪音。FCA采用阻尼财产。经过大量测试,该产品的损耗系数在各种候选材料中排名最高。Giulia型号上的Tyrson AL7154的毛重比用于提供隔音的标准污泥垫轻10%。关键词:低碳钢,铝合金,镁材料,碳纤维。

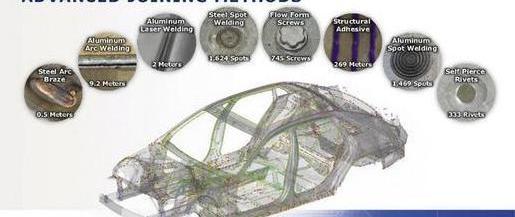

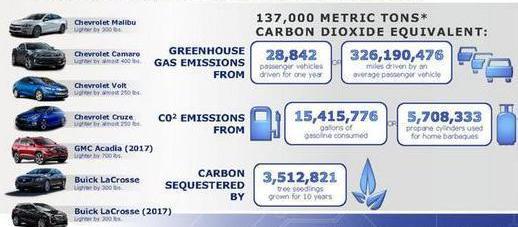

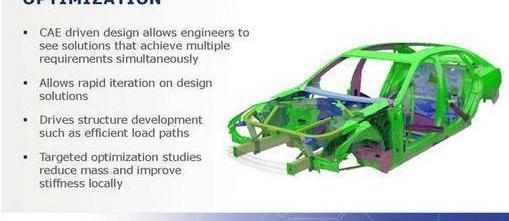

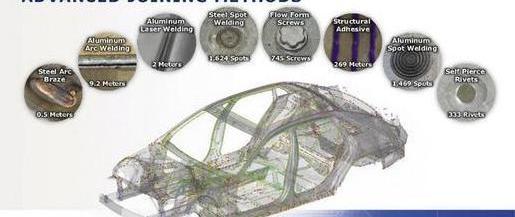

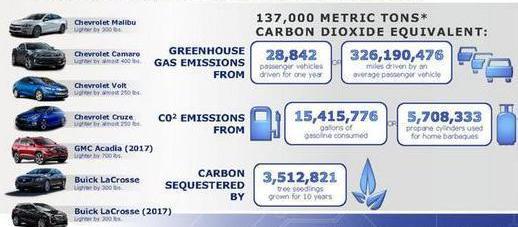

通用汽车正试图将轻质材料与创新的制造工艺相结合,并将其应用于其新型乘用车和卡车。为此,通用汽车采取了多管齐下的方法,引入了新的装配线材料,并鼓励工程师提出创新的解决方案,并将其应用于汽车制造。低碳钢一度成为汽车和轻型卡车的标准原材料。因为它价格低廉,易于焊接,易于弯曲成形,而且金属的抗疲劳性也很高。然而,这种材料也有许多缺陷,如耐腐蚀性有限和重量重。虽然涂装和电镀几乎可以消除耐腐蚀性的不足,但它们并不能减轻低碳钢的重量。

铝合金这是一般首选的轻质材料,易于加工且耐用,其耐腐蚀性比低碳钢更强。通常,车身钣金件采用片状铝制造,车架滑轨采用挤压铝制造,复杂精细的铝铸件取代由数十个小部件组成的较大单元组,不仅减轻了重量,还降低了结构复杂性,并且提高了材料的刚性和碰撞性能。铝也被专门用于制造雪佛兰C7克尔维特和雪佛兰迈锐宝。新款凯迪拉克CT6使用铝而不是低碳钢,这使得这款全尺寸豪华车比宝马5系轿车轻得多。

为此,通用汽车采用了先进的点焊技术,使不同熔点的材料能够紧密结合在一起。汽车公司将轻质铝皮与耐用钢架结合在一起,使这两种材料相辅相成,在增强强度的同时减轻汽车重量。

镁材料通用汽车在汽车制造过程中也使用镁,因为这种材料在所有金属中重量最轻。与铝相比,它的重量轻了33%,但强度和耐腐蚀性大大提高。然而,镁的熔点低,其强度性能不是很好(与钢相比),这限制了这种材料的应用。

碳纤维通用汽车公司正在进行一个碳纤维车轮项目,承诺将车辆重量减轻40磅。车轮的重量被认为是“旋转和簧下质量”,这意味着每减轻一盎司重量都将大大提高车辆的能源效率和驾驶动力学。

据一位消息人士透露,碳纤维预计将成为皮卡车使用的混合材料的一部分,包括铝。2011年,通用汽车宣布与天津有限公司联合研发碳纤维增强热塑性塑料。碳纤维增强的热塑性材料将在……首次使用……

e普通皮卡。捷豹关键词:轻量化、悬架系统设计和材料;

捷豹2018 E-PACE的轻量化性能。

该车型的发动机罩、前挡泥板、车顶和尾门均由全铝材料制成。与钢制发动机罩相比,发动机罩使这款捷豹车型的重量减轻了22磅,而前翼子板使车身重量减轻了6.6磅。除了提高汽油里程外,这种轻质铝合金发动机罩还降低了车辆的重心,提高了车辆的操控能力和稳定性。铝合金舱门后门减重33磅。该车型设计先进,对选定的一些接头采用铆接/粘接技术和激光焊接,进一步优化了汽车的重量和质量。捷豹2018 E-PACE悬架系统的设计和材料

前转向节采用轻质中空铸铝部件,旨在提高外倾角,尽可能减少控制故障。E-PACE的前副车架经过特殊调校,结构硬度高。悬架衬套和防侧倾杆坚固,可以提高转向响应速度,确保低倾角下的转向控制。捷豹工程师采用了大量轻质铝悬架部件,可以在提高刚度的同时降低簧下质量,有助于实现车辆的动态性能。后悬架安全地安装在轻型实心钢副车架上,转向响应速度得到优化,工艺也得到了改进。宝马关键词:碳纤维,高成本

0

0

据外媒报道,宝马工程师Florian Schek在美国汽车研究中心举行的管理简报研讨会上表示,碳纤维材料在汽车中的应用不会很乐观,因为其价格极高,难以降低成本。碳纤维材料应用的主要挑战在于其高成本和该技术的难度。它的用途非常有限,仅用于一级方程式赛车和价格高昂的超豪华汽车的车身和底盘。

1

1

宝马明确表示,下一代宝马5系汽车将不再使用碳纤维,但宝马i3、宝马i8和宝马7系并没有放弃这种材料。他表示,在2020年左右,宝马的汽车将使用大量的碳纤维。宝马i3和i8的整个车身部件由碳纤维制成,而宝马7系的白色车身由各种复合材料制成,包括碳纤维板、钢筋和铝部件。奥迪关键词:碳纤维白车身、超高速树脂转印成型

2

2

奥迪使用MSS作为一种工具,将先进的碳纤维复合材料应用于白车身(BIW),从而减轻车辆重量并提高车辆性能。随着汽车电动化的不断推进,奥迪强化了这一理念。奥迪轻量化设计中心碳纤维复合材料(CFRP)技术研发专家David Roquette表示,奥迪R8第一代车型使用铝,但奥迪决定在第二代R8中使用MSS项目开发的碳纤维复合物。随着排放法规的日益严格和提高燃油经济性的迫切需要,全球许多知名车企都开发了新技术和新材料,为车企实现轻量化和节约成本。回顾2017年,小编梳理了新技术,介绍了福特、菲亚特克莱斯勒、通用、捷豹、宝马、奥迪、马自达、兰博基尼等八大车企的轻量化流程。福特关键词:生物材料,技术挑战

福特使用生物材料自20世纪20年代亨利·福特采用麦草以来,福特一直在研究生物材料。20世纪40年代,福特公司用大豆、大麻和其他天然材料制造塑料。福特使用了大豆制成的泡沫、密封件、垫圈、蓖麻制成的泡沫,塑料和天然纤维增强材料,上述材料的平均消耗量为20-40磅/辆。福特面临的挑战之一是确保生物材料具有良好的表面光洁度,但用户希望看到更多……

材料表面的ral纤维。其他问题包括气味、湿度敏感性、降解、耐风化和耐恶劣环境,经济性也是一个重要因素。对于聚乳酸(PLA)或聚羟基脂肪酸酯(PHA)共聚物,材料研发部门的研究员Alper Kiziltas说:“这种材料不耐用,如果用于汽车应用,它将不经济。此外,它的密度高于聚丙烯。”,福特公司的研究人员表示,海洋中的废物也是一个大问题。研发人员表示,应该收集海洋中的塑料垃圾。其他研发趋势包括:在车辆内部添加抗菌添加剂,以确保共享车辆的用户不会感染最后一名司机可能携带的细菌。FCA关键词:轻量化、预处理工艺、噪音隔离

Lightweight On Surcar、FCA材料工程涂料部的Roberto Selvestrel和汉高移植OEM业务的销售总监Manfred Holzmueller将讨论新Giulia采用新金属处理系统的效果,这有利于促进车身技术、技术和材料工程之间的合作,以及工艺材料供应商。新款Giulia的车身轻了90公斤,这是因为车身材料采用了轻金属、新技术材料和新的涂装技术。为了减轻重量和提高车辆性能,FCA采用了铝合金,其重量比达到45%。该公司采用突破性的声学封装系统,提高了乘客的舒适度,减轻了车身重量。预处理工艺由汉高公司开发的粘结两步金属预处理工艺,用于多种金属车身。其铝含量占比非常高(高达80%),耐腐蚀性优越。同时,它还可以降低投资和加工成本。步骤1:在浸涂过程中,使用磷酸锌对金属进行处理;

第二步:洗选后,对采铝进行处理。在磷酸盐处理过程中,产生的污泥量将减少30%-50%,消耗的化学品更少,表面粗糙导致的返工量也将减少。此外,由于工作温度低,它还可以起到节能的作用。噪音隔离Alfa Romeo Giulia也受益于汉高Teroson拥有的高膨胀柱填料。当车身被送到电子涂层烤箱时,高温会导致成型零件膨胀到原始体积的十倍以上,完全填充并密封汽车内部的空腔。当车辆行驶时,可以防止空气进入空腔,并且可以消除风噪。该产品也是由汉高公司开发的,旨在降低乘客舱内车身外壳振动引起的噪音。FCA采用阻尼财产。经过大量测试,该产品的损耗系数在各种候选材料中排名最高。Giulia型号上的Tyrson AL7154的毛重比用于提供隔音的标准污泥垫轻10%。关键词:低碳钢,铝合金,镁材料,碳纤维。

通用汽车正试图将轻质材料与创新的制造工艺相结合,并将其应用于其新型乘用车和卡车。为此,通用汽车采取了多管齐下的方法,引入了新的装配线材料,并鼓励工程师提出创新的解决方案,并将其应用于汽车制造。低碳钢一度成为汽车和轻型卡车的标准原材料。因为它价格低廉,易于焊接,易于弯曲成形,而且金属的抗疲劳性也很高。然而,这种材料也有许多缺陷,如耐腐蚀性有限和重量重。虽然涂装和电镀几乎可以消除耐腐蚀性的不足,但它们并不能减轻低碳钢的重量。

铝合金这是一般首选的轻质材料,易于加工且耐用,其耐腐蚀性比低碳钢更强。通常,车身钣金件采用片状铝制造,车架滑轨采用挤压铝制造,复杂精细的铝铸件取代由数十个小部件组成的较大单元组,不仅减轻了重量,还降低了结构复杂性,并且提高了材料的刚性和碰撞性能。铝也被专门用于制造雪佛兰C7克尔维特和雪佛兰迈锐宝。新款凯迪拉克CT6使用铝而不是低碳钢,这使得这款全尺寸豪华车比宝马5系轿车轻得多。

为此,通用汽车采用了先进的点焊技术,使不同熔点的材料能够紧密结合在一起。汽车公司将轻质铝皮与耐用钢架结合在一起,使这两种材料相辅相成,在增强强度的同时减轻汽车重量。

镁材料通用汽车在汽车制造过程中也使用镁,因为这种材料在所有金属中重量最轻。与铝相比,它的重量轻了33%,但强度和耐腐蚀性大大提高。然而,镁的熔点低,其强度性能不是很好(与钢相比),这限制了这种材料的应用。

碳纤维通用汽车公司正在进行一个碳纤维车轮项目,承诺将车辆重量减轻40磅。车轮的重量被认为是“旋转和簧下质量”,这意味着每减轻一盎司重量都将大大提高车辆的能源效率和驾驶动力学。

据一位消息人士透露,碳纤维预计将成为皮卡车使用的混合材料的一部分,包括铝。2011年,通用汽车宣布与天津有限公司联合研发碳纤维增强热塑性塑料。碳纤维增强的热塑性材料将在……首次使用……

e普通皮卡。捷豹关键词:轻量化、悬架系统设计和材料;

捷豹2018 E-PACE的轻量化性能。

该车型的发动机罩、前挡泥板、车顶和尾门均由全铝材料制成。与钢制发动机罩相比,发动机罩使这款捷豹车型的重量减轻了22磅,而前翼子板使车身重量减轻了6.6磅。除了提高汽油里程外,这种轻质铝合金发动机罩还降低了车辆的重心,提高了车辆的操控能力和稳定性。铝合金舱门后门减重33磅。该车型设计先进,对选定的一些接头采用铆接/粘接技术和激光焊接,进一步优化了汽车的重量和质量。捷豹2018 E-PACE悬架系统的设计和材料

前转向节采用轻质中空铸铝部件,旨在提高外倾角,尽可能减少控制故障。E-PACE的前副车架经过特殊调校,结构硬度高。悬架衬套和防侧倾杆坚固,可以提高转向响应速度,确保低倾角下的转向控制。捷豹工程师采用了大量轻质铝悬架部件,可以在提高刚度的同时降低簧下质量,有助于实现车辆的动态性能。后悬架安全地安装在轻型实心钢副车架上,转向响应速度得到优化,工艺也得到了改进。宝马关键词:碳纤维,高成本

0

0

据外媒报道,宝马工程师Florian Schek在美国汽车研究中心举行的管理简报研讨会上表示,碳纤维材料在汽车中的应用不会很乐观,因为其价格极高,难以降低成本。碳纤维材料应用的主要挑战在于其高成本和该技术的难度。它的用途非常有限,仅用于一级方程式赛车和价格高昂的超豪华汽车的车身和底盘。

1

1

宝马明确表示,下一代宝马5系汽车将不再使用碳纤维,但宝马i3、宝马i8和宝马7系并没有放弃这种材料。他表示,在2020年左右,宝马的汽车将使用大量的碳纤维。宝马i3和i8的整个车身部件由碳纤维制成,而宝马7系的白色车身由各种复合材料制成,包括碳纤维板、钢筋和铝部件。奥迪关键词:碳纤维白车身、超高速树脂转印成型

2

2

奥迪使用MSS作为一种工具,将先进的碳纤维复合材料应用于白车身(BIW),从而减轻车辆重量并提高车辆性能。随着汽车电动化的不断推进,奥迪强化了这一理念。奥迪轻量化设计中心碳纤维复合材料(CFRP)技术研发专家David Roquette表示,奥迪R8第一代车型使用铝,但奥迪决定在第二代R8中使用MSS项目开发的碳纤维复合物。据Roquette介绍,2016年R8 Spyder和Coupé车型的后壁由碳纤维复合材料制成,这大大提高了扭转应力和车辆刚度,同时也实现了车身重量的减轻。

6

6

奥迪的设计工程师将编织碳纤维织物增强材料与快速固化环氧树脂系统相结合。奥迪采用泡沫夹层,旨在减少每个结构件、B柱填充物和加固部件中的碳纤维含量,同时提高其强度和刚度。奥迪希望利用树脂传递模塑(RTM)工艺将环氧树脂注入碳纤维包裹的泡沫材料中。当处理复合泡沫芯材料时,不需要机械加工和研磨。此外,根据Diebold的说法,聚甲基丙烯酰亚胺(PMI)材料具有均匀的孔道结构,可以承受水压试验。超高速树脂转移模塑的研究与发展

=“/eimg/jndp/ig/20230304014822394876/15.jpg”/>

为了改进RTM工艺,奥迪希望使用新技术将各种材料融合在一起。最终,奥迪决定将工作移交给一级供应商,由其负责相关的生产工作。在RTM工艺中对注射压力、压缩力和模具间隙进行微调,从而进一步优化成型工艺。奥迪R8 Spyder的夹层结构,注射压力小于40巴,最大成型间隙可达0.6毫米,最大压缩力可达500公吨,模具温度不超过123℃。有了这项新技术,注塑时间可以缩短到15秒,整个生产周期时间可以控制在5分钟以内。向制造商推广和应用新技术

8

8

当奥迪在材料和工艺方面的自主研发取得成果并将其移交给负责实际生产的两大欧洲复合材料供应商时,对方也感到合作所涉及的技术和产品存在不确定性。为此,奥迪向供应商提供了相关技术演示,并告知了新技术的应用方法。最终,奥迪说服供应商负责生产此类零部件,供应商也承担了许多风险。作为一家汽车公司的供应商,要做到这一点真的很不容易。高昂的成本限制了奥迪继续探索新技术。

9

9

2017年,奥迪推出了一款四座豪华轿车奥迪A8,该车采用碳纤维复合材料后壁和上后货架。上述两种部件均由碳纤维复合材料制成,并且还采用了超快RTM工艺。如今,该公司专注于产品的方方面面,不仅关注碳纤维的价格,还关注RTM工艺的生产速度。此外,我们还应该考虑树脂、粘合剂的价格以及整个材料链的价格。为此,我们必须采用一个全新的概念。Mazda关键词:座椅、车身、底盘

0

0

据外媒报道,马自达正在开发新一代汽车平台,主要集中在以下三个方向:1。座椅:它可以随着车辆的弹簧质量移动;2.机身:最小延迟)

可以在电力传输期间实现;

3.底盘:可以减缓簧下重量的输入。马自达将上一代多连杆后悬架系统更换为扭力梁悬架系统。当该平台与Skyactiv-X火花控制压燃式汽油发动机相匹配时,下一代马自达3将成为一款全能车型。座位

1

1

马自达座椅质地更硬,可以保证压缩轴的稳定性,保持骨盆和上升身体的自然运动,使乘客的头部更加稳定。因此,这种核心区域的座椅框架得到了加强,使骨盆侧向位移最大减少到83%,从而提高了舒适度,并感受到细微的差异。当它在座位上完成时,身体将得到支撑,“摇头”的情况将大大减少。如果车辆的减震性能较差,您的头部势必会抖动或摇摆。我相信摇头绝对是一种令人讨厌的骑行体验。车身设计

2

2

马自达在现款马自达3的基础上做了很多改变。车身通常由三个矩形框架组成,分别横跨前隔板、B柱和后隔板。马自达为最新的底盘设计了全方位的环形结构,并在刚性前后减振器支架之间构建了对角能量路径,使最新车身从前减振器到后减振器的传输速度提高了近30%。除了提高车身刚度,马自达还致力于降低噪音。它在车身结构中嵌入了16种减震弹性体,可以避免不必要的振动并保留热能。这样的阻尼节点和键有助于降低噪声信号的变化率,而前者会让人不高兴。从设计的角度来看,它可以从声音变化的幅度或频率进行调整,从而降低乘客能感知到的刺耳声音。平稳的簧下重量计时控制。

3

3

马自达从车轮、轮胎和制动器开始。首先,该公司为轮胎提供了柔软的侧壁,以减少前/后轮行程,然后采用了新的衬套设计。提升前悬架臂意味着马自达可以更精细地控制簧下重量的正时控制。马自达将上一代多连杆后悬架系统更换为扭力梁悬架系统。当被问及原因时,汽车研发部总经理松本博之表示:“结构更简单,更容易调整。”显然,在未来两年内,马自达的下一代平台将进行调整。其他方面也很显著。电动助力转向的操作声音很轻,它的电动制动系统也很有趣,并且需要对制动模块进行一些调整。当该平台与Skyactiv-X火花控制压燃式汽油发动机相匹配时,下一代马自达3将成为一款全能车型。兰博基尼关键词:碳纤维、钢、铝

4

4

据外媒报道,兰博基尼于2017年12月4日宣布,该公司推出了重量不到5000磅、由钢和铝制成的兰博基尼Urus。这是一辆“超级SUV”。兰博基尼强调,这款车型“结合了铝和钢”。由于其轻质设计,兰博基尼Urus汽车的重量为4850磅。该车型的车身也采用了轻量化设计,并选用了铝和钢两种金属材料。这款SUV有无框车窗,没有C柱的后窗由玻璃制成。前轴配有铝制副车架,后轴配有铝钢混合结构单元。底盘高度是可控的。作为Urus的标准配置,Easy Load Assist可以降低Urus车型的后桥高度。这款车的价格为20万美元并不奇怪,因为这款车的驾驶员辅助系统仅处于2级自动驾驶水平,而不是像奥迪A8那样的三级自动驾驶汽车。

5

5

兰博基尼正在与休斯顿卫理公会研究所合作开发生物工程碳纤维复合材料。兰博基尼还与美国机构合作……

该实验室位于西雅图附近。在不远处的华盛顿州莫西湖,一家公司正在为宝马i8和i3的车身部件和其他部件生产碳纤维材料。综上所述,碳纤维已成为上述车企在轻量化过程中的热门材料,旨在大幅减轻车身重量。然而,由于价格昂贵,它并没有得到广泛使用。相反,许多汽车公司已经从技术和合金材料开始,以提高汽车零部件的强度,减轻汽车的重量。钢铝等合金材料、热塑性技术和结构件的设计也成为许多车企轻量化战略的重要组成部分。据Roquette介绍,2016年R8 Spyder和Coupé车型的后壁由碳纤维复合材料制成,这大大提高了扭转应力和车辆刚度,同时也实现了车身重量的减轻。

6

6

奥迪的设计工程师将编织碳纤维织物增强材料与快速固化环氧树脂系统相结合。奥迪采用泡沫夹层,旨在减少每个结构件、B柱填充物和加固部件中的碳纤维含量,同时提高其强度和刚度。奥迪希望利用树脂传递模塑(RTM)工艺将环氧树脂注入碳纤维包裹的泡沫材料中。当处理复合泡沫芯材料时,不需要机械加工和研磨。此外,根据Diebold的说法,聚甲基丙烯酰亚胺(PMI)材料具有均匀的孔道结构,可以承受水压试验。超高速树脂转移模塑的研究与发展

7

7

为了改进RTM工艺,奥迪希望使用新技术将各种材料融合在一起。最终,奥迪决定将工作移交给一级供应商,由其负责相关的生产工作。在RTM工艺中对注射压力、压缩力和模具间隙进行微调,从而进一步优化成型工艺。奥迪R8 Spyder的夹层结构,注射压力小于40巴,最大成型间隙可达0.6毫米,最大压缩力可达500公吨,模具温度不超过123℃。有了这项新技术,注塑时间可以缩短到15秒,整个生产周期时间可以控制在5分钟以内。向制造商推广和应用新技术

8

8

当奥迪在材料和工艺方面的自主研发取得成果并将其移交给负责实际生产的两大欧洲复合材料供应商时,对方也感到合作所涉及的技术和产品存在不确定性。为此,奥迪向供应商提供了相关技术演示,并告知了新技术的应用方法。最终,奥迪说服供应商负责生产此类零部件,供应商也承担了许多风险。作为一家汽车公司的供应商,要做到这一点真的很不容易。高昂的成本限制了奥迪继续探索新技术。

9

9

2017年,奥迪推出了一款四座豪华轿车奥迪A8,该车采用碳纤维复合材料后壁和上后货架。上述两种部件均由碳纤维复合材料制成,并且还采用了超快RTM工艺。如今,该公司专注于产品的方方面面,不仅关注碳纤维的价格,还关注RTM工艺的生产速度。此外,我们还应该考虑树脂、粘合剂的价格以及整个材料链的价格。为此,我们必须采用一个全新的概念。Mazda关键词:座椅、车身、底盘

0

0

据外媒报道,马自达正在开发新一代汽车平台,主要集中在以下三个方向:1。座椅:它可以随着车辆的弹簧质量移动;2.机身:最小延迟)

可以在电力传输期间实现;

3.底盘:可以减缓簧下重量的输入。马自达将上一代多连杆后悬架系统更换为扭力梁悬架系统。当该平台与Skyactiv-X火花控制压燃式汽油发动机相匹配时,下一代马自达3将成为一款全能车型。座位

1

1

马自达座椅质地更硬,可以保证压缩轴的稳定性,保持骨盆和上升身体的自然运动,使乘客的头部更加稳定。因此,这种核心区域的座椅框架得到了加强,使骨盆侧向位移最大减少到83%,从而提高了舒适度,并感受到细微的差异。当它在座位上完成时,身体将得到支撑,“摇头”的情况将大大减少。如果车辆的减震性能较差,您的头部势必会抖动或摇摆。我相信摇头绝对是一种令人讨厌的骑行体验。车身设计

2

2

马自达在现款马自达3的基础上做了很多改变。车身通常由三个矩形框架组成,分别横跨前隔板、B柱和后隔板。马自达为最新的底盘设计了全方位的环形结构,并在刚性前后减振器支架之间构建了对角能量路径,使最新车身从前减振器到后减振器的传输速度提高了近30%。除了提高车身刚度,马自达还致力于降低噪音。它在车身结构中嵌入了16种减震弹性体,可以避免不必要的振动并保留热能。这样的阻尼节点和键有助于降低噪声信号的变化率,而前者会让人不高兴。从设计的角度来看,它可以从声音变化的幅度或频率进行调整,从而降低乘客能感知到的刺耳声音。平稳的簧下重量计时控制。

3

3

马自达从车轮、轮胎和制动器开始。首先,该公司为轮胎提供了柔软的侧壁,以减少前/后轮行程,然后采用了新的衬套设计。提升前悬架臂意味着马自达可以更精细地控制簧下重量的正时控制。马自达将上一代多连杆后悬架系统更换为扭力梁悬架系统。当被问及原因时,汽车研发部总经理松本博之表示:“结构更简单,更容易调整。”显然,在未来两年内,马自达的下一代平台将进行调整。其他方面也很显著。电动助力转向的操作声音很轻,它的电动制动系统也很有趣,并且需要对制动模块进行一些调整。当该平台与Skyactiv-X火花控制压燃式汽油发动机相匹配时,下一代马自达3将成为一款全能车型。兰博基尼关键词:碳纤维、钢、铝

4

4

据外媒报道,兰博基尼于2017年12月4日宣布,该公司推出了重量不到5000磅、由钢和铝制成的兰博基尼Urus。这是一辆“超级SUV”。兰博基尼强调,这款车型“结合了铝和钢”。由于其轻质设计,兰博基尼Urus汽车的重量为4850磅。该车型的车身也采用了轻量化设计,并选用了铝和钢两种金属材料。这款SUV有无框车窗,没有C柱的后窗由玻璃制成。前轴配有铝制副车架,后轴配有铝钢混合结构单元。底盘高度是可控的。作为Urus的标准配置,Easy Load Assist可以降低Urus车型的后桥高度。这款车的价格为20万美元并不奇怪,因为这款车的驾驶员辅助系统仅处于2级自动驾驶水平,而不是像奥迪A8那样的三级自动驾驶汽车。

5

5

兰博基尼正在与休斯顿卫理公会研究所合作开发生物工程碳纤维复合材料。兰博基尼还与美国机构合作……

该实验室位于西雅图附近。在不远处的华盛顿州莫西湖,一家公司正在为宝马i8和i3的车身部件和其他部件生产碳纤维材料。综上所述,碳纤维已成为上述车企在轻量化过程中的热门材料,旨在大幅减轻车身重量。然而,由于价格昂贵,它并没有得到广泛使用。相反,许多汽车公司已经从技术和合金材料开始,以提高汽车零部件的强度,减轻汽车的重量。钢铝等合金材料、热塑性技术和结构件的设计也成为许多车企轻量化战略的重要组成部分。

2017年12月31日,雷丁12月份单月第3万辆汽车在制造二厂下线,这是雷丁单月首次产销双双破3万辆水平。

1900/1/1 0:00:001、江西昌河铃木股权变更项目获发改委通过近日,第一电动从全国投资项目在线审核监管平台获悉,江西昌河铃木汽车有限责任公司股权变更项目获得发改委审批通过。

1900/1/1 0:00:00近日,随着补贴退坡的影响进一步发酵,微型电动汽车企业全面进入调整期。有整车厂工作人员向笔者表示,2018年上半年按国家要求调整产品,重新申报目录,这上半年的时间基本就是重新生产,报计划,上公告。

1900/1/1 0:00:00纯电动汽车发展到今天,遇到的最大瓶颈是什么?续航里程无疑是其中最重要的一环,在目前全世界的纯电动汽车中,最大的续航里程也就是特斯拉的500公里了,

1900/1/1 0:00:00近日,第一电动从全国投资项目在线审核监管平台获悉,江西昌河铃木汽车有限责任公司股权变更项目获得发改委审批通过。

1900/1/1 0:00:001月3日,湖北武汉发布的《武汉市碳排放达峰行动计划(20172022年)》指出,新能源汽车和大力发展轨道交通网络是下一步低碳发展的重点。

1900/1/1 0:00:00