在实现零缺陷的道路上需要一些新的策略。这一波用于辅助驾驶和自动驾驶系统的下一代汽车芯片正在推动关键的新异常检测方法的开发进程。西门子子公司的KLA-Tencor、Optimal++和Mentor正在进入或扩大其在异常检测市场或相关领域的工作。异常检测技术已在各个行业应用多年,是实现芯片生产质量零缺陷的主要技术之一,在汽车领域非常重要。通常,异常检测本身使用硬件和统计筛选算法来定位所谓的异常。简单地说,芯片异常是指芯片本身可能通过各种标准测试,但有时会表现出功能异常。这种芯片可能会影响系统性能或导致系统故障。

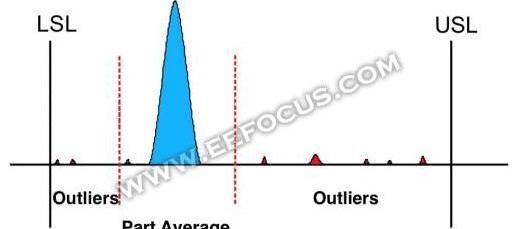

图1中1PAT极限和极限值的图表显示,出现异常芯片或有缺陷的芯片有几个原因,包括出现潜在的可靠性缺陷。这种缺陷在芯片发货时不会被发现,但它们会在应用现场以某种方式被激活,并可能最终反映在实际运行的系统中。为了帮助发现芯片中的一个或另一个问题,该行业通常使用各种异常检测方法,如部件平均测试(PAT)。在PAT中,首先对晶片进行电气测试,然后通过结合硬件方法和PAT算法,检测到违反特定测试规范的异常或故障芯片,然后将其丢弃。然而,PAT方法很难满足汽车行业的苛刻要求。Optimal++公司首席技术官MichaelSchuldenfrey,说:“半导体产品在汽车和其他类型的关键任务设备中的使用呈指数级增长。这一趋势推高了对芯片质量和可靠性的要求。作为确保质量和可靠的主要手段,使用PAT或组件平均测试方法的异常检测技术已经存在了几十年。但在许多情况下,它们并不是很有效r测试成本太高,无法防止漏检。“漏检是指芯片通过测试并离开晶圆厂。为了避免这种情况,多年来,异常检测专家开发了新的、更先进的技术来防止芯片漏检和其他问题。例如,异常检测通常在芯片封装测试阶段进行,但在一种新的方案中,KLA-Tencor开发了晶圆厂测试技术。尽管如此,该行业仍面临一系列重大挑战,包括:1。随着越来越先进的芯片被用于汽车,迫切需要新的先进异常检测算法;2.异常检测技术必须跟上辅助驾驶和自动驾驶技术的发展趋势;

3.英伟达和其他没有异常检测经验的IC制造商正在涌入汽车市场,这意味着他们需要改善学习曲线。这个快速增长的汽车半导体市场还面临着许多其他挑战。除了汽车市场,异常检测也被用于医疗等领域。西门子子公司Mentor表示,总体而言,商业异常检测软件业务的规模在每年2500万至5000万美元之间。MentorQuantix的总经理BertrandRenaud说:“这个数字可能只代表实际软件的三分之一,因为许多大型IDM供应商都建立了自己的专有工具,他们的软件不包括在内。”目前,这个市场上有KLA-Tencor、Mentor、Optimal++和yieldWerx等公司。汽车芯片趋势2018年,汽车市场的增长速度可能会放缓。根据IHSMarkit的数据,2018年全球年轻重量级汽车的总销量预计将达到9590万辆,与2017年相比增长1.5%。根据该公司的数据,2017年与2016年相比增长了2.4%。目前尚不完全清楚汽车销量的增长与汽车半导体市场的增长率是如何对应的。尽管目前的汽车芯片业务仅占整个半导体市场的10%左右,但这并不能解释问题的全貌,因为根据IHSMarkit的数据,每辆汽车的电子设备价值将从2013年的312美元增加到2022年的460美元,年复合增长率为7.1%。“从十年前的数百个控制器和其他类型的电子设备开始,现代汽车可能包含3500多种半导体产品,这些半导体设备的总体成本正在持续上升。”KLA-Tencor高级营销总监RobCappel在一篇博客文章中说。一辆先进的汽车有7000多个芯片。芯片制造商正在将14nm和10nm器件引入高端机型,还正在开发用于汽车的7nm芯片。然而,在汽车领域,有两个因素是不可变的可靠性和质量。对于商用芯片,消费者对缺陷仍有一定的容忍度。然而,汽车芯片对缺陷和故障没有容忍度。这并不是什么新鲜事。TEL高级技术合伙人BenRathsack说:“例如ABS系统。因为它关系到安全,所以汽车的可靠性要求总是很高。”因此,汽车芯片制造商和铸造厂必须遵守各种质量标准,如AEC-Q100,主要涉及芯片失效机制的应力测试。高级驾驶辅助系统(ADAS)和自动驾驶汽车需要更严格的可靠性。ADAS涉及汽车的各种安全功能,如自动紧急制动、车道检测和后方物体警告。例如,全球最大的汽车芯片制造商恩智浦最近宣布推出一款用于汽车应用的高分辨率雷达芯片。这种芯片被称为MR3003雷达收发器,是一种77GHz的雷达设备。该设备基于SiGe技术,适用于需要高分辨率和远程功能的自动驾驶系统的前端或角落雷达应用。这种雷达技术可以同时跟踪数千个目标,并实时感知周围环境,这是L4/L5自动驾驶所必需的。恩智浦ADAS调制解调器产品线副总裁兼总经理PatrickMorgan在最近的一次采访中表示:“这些类型的应用对我们和芯片本身提出了很高的要求。我们在系统内部仔细设计了安全协议和一系列Hook,以便传感器和汽车在某些情况下可以自我诊断。”。恩智浦半导体公司副总裁兼ADAS技术总经理KamalKhouri表示:“当我们开始销售这些芯片时,我们需要做出巨大努力,确保每一块芯片都符合规格。我们对缺陷绝对持零容忍态度。安全至关重要,不允许出现任何错误。”,他补充道:“我们在这里所做的一切都必须符合非常非常严格的汽车安全和可靠性标准。需要做很多工作来确保我们推荐的所有产品和解决方案都是安全可靠的。”安全真的很关键。例如,根据Optimal++提供的数据,奥迪在高端汽车中拥有7000个芯片。假设每个芯片的故障率达到百万分之一,那么奥迪每生产1000辆汽车就会有7辆出现故障。如果奥迪每天生产4000辆汽车,这意味着它将每小时生产一辆故障汽车。因此,汽车行业正在努力实现零缺陷和其他质量计划,但作为……

词干、芯片甚至软件变得越来越复杂,这个目标很难实现。在其关于车辆可靠性的最新研究工作中,J.D.Power对2015车型和2017车型过去12个月每100辆车的问题数量进行了统计调查,发现2017车型的整体可靠性提高了9%,但各种电子系统仍存在问题。根据调查,音频/通信/娱乐/导航系统仍然是车主最头疼的产品类别,车主投诉最多,其中内置语音识别和蓝牙连接是最大的问题。这些问题可能与采用最新的半导体器件有关,这就是为什么异常检测非常重要。在异常检测中,晶圆在晶圆厂加工后,首先进行一些电气测试,然后将其送往测试部门进行评估。这种方法只能解决一些潜在的问题。“你不可能测试设备的每个执行路径,所以你不可能覆盖整个场景。然而,现在可以运行许多不同的测试。有时,测试结果不是很清楚。我们只知道目前的方法不够好。”KLA-Tencor战略合作高级总监JayRathert说。此外,测试可能会也可能不会发现可怕的潜在可靠性缺陷。Rathert说:“潜在的可靠性缺陷是指离开晶圆厂后暴露出来的缺陷。它们在一定程度上被环境激活,包括振动、湿度、电流、电迁移或热量。随着时间的推移,它们可能会暴露出来。”。

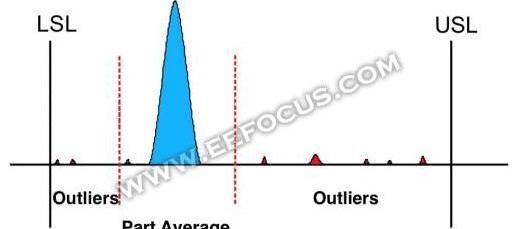

图2随机缺陷在这种情况下,为什么不在这些芯片离开晶圆厂之前检测这些缺陷?根据加州大学伯克利分校的统计,理论上,一家每月生产5万片晶圆的晶圆厂需要以下设备:50台扫描仪/步进器和晶圆轨道;10台高电流离子注入机和8台中电流离子注入器;40蚀刻机;

30个CVD工具。此外,300mm晶圆厂也是一家自动化工厂,使用各种自动材料处理系统和晶圆输送机构,用各种设备一步一步地处理晶圆厂中的晶圆。一种先进的晶圆制造工艺可以有多达600-1000个步骤,甚至更多。相比之下,成熟过程中的步骤更少。在先进的工艺节点中,半导体器件必须处理更小、更准确的特征,并且随着工艺尺寸的减小,缺陷变得越来越难以发现。每个应用程序都有不同的缺陷要求。一般来说,面向消费者的原始设备制造商对缺陷控制并不太严格,但在汽车领域,芯片制造商必须在其设备制造过程中实施更严格的控制措施,并部署持续的缺陷改进计划。UMC副总裁温文婷表示:“(在汽车领域)有一些先决条件。”。“你必须有一个管理良好的工厂和维护良好的工具。最重要的是,你需要一个强大的质量体系和实施高质量的概念,这将使你能够获得制造汽车产品所需的认证。这些都很复杂。在汽车行业,质量控制从工艺设计和工厂规划开始,并延伸到实际芯片生产。“在晶圆厂,人们使用检测系统来定位晶圆缺陷。一般来说,芯片制造商不会检查每一块晶圆,因为这需要很长时间,成本很高。他们会对一些晶圆或一些芯片进行采样。对于消费类芯片来说,这一过程很简单。”当我们开发一项技术时,我们会对其进行认证。一般而言,采样的样本数量总是有限的。“温文婷说。汽车芯片的要求不同。”你必须测试大量的样品才能得到故障率,这是非常昂贵的。她说:“人们正在考虑如何在负担得起的水平上实现这一目标,而且在各个方面都存在许多挑战。“所有这些都是真实的时间和金钱。如果芯片经过测试和其他过程符合规格,晶片就可以从晶圆厂送到密封和测试工厂。此时,压力将转移到密封和测试厂。为了帮助测试,KLA-Tencor设计了一个技术方案来解决晶圆厂的问题gy被称为在线分量平均测试(I-PAT),它使用了PAT的概念。然而,与在测试部门进行的PAT及其变体不同,I-PAT是在晶圆厂进行的。I-pat可能不一定与传统的第三方异常检测供应商竞争。其目标是提供更多的测试数据,并补充现有的测试组合。一般来说,您仍然需要执行传统的异常检测。KLA-Tencor的技术包括硬件和数据分析软件包。简而言之,首先将检测数据输入计算机建模程序,然后对数据进行分解,查看晶圆图上的硅片,然后在晶圆厂的多个检测步骤中发现异常缺陷。在一个简单的例子中,该技术将显示具有五层的芯片的晶片图,例如有源区、栅极、接触层、金属层1和金属层2。假设在金属层1上可能存在800个缺陷。计算机从晶片中随机选择10个芯片,然后使用各种I-PAT算法,系统最终确定10个芯片中有9个存在潜在的可靠性缺陷。这个过程可以重复几次。“你可以一次又一次地重复这一步,”KLA-Tencor高级营销总监DavidPrice说。“通过反复重复,你可以看到缺陷的统计性质如何帮助你找到最有可能包含可靠性缺陷的芯片。”I-pat可以用来选择有问题的硅片。此外,这些数据可以与其他异常检测方法相结合,以改进通过/失败决策。普莱斯表示:“通过在晶圆厂实施I-PAT技术,您将能够减少传统PAT方法带来的过度校正和缺点。”从晶圆厂到测试厂,晶圆从晶圆厂转移到测试部门,在那里进行分拣、最终测试,有时还进行系统级测试。检查和测试将产生大量的数据。然而,面对这些数据,你如何知道设备是否仍然存在潜在的可靠性缺陷或其他问题?这就是为什么汽车原始设备制造商希望他们的供应商在测试期间进行传统的异常检测。Mentor的Renaud说:“在整个晶圆经过测试后,晶圆中的PAT分拣……

排序是作为离线处理在服务器上完成的。在测试每个零件后,在测试仪上在线执行最终测试中的PAT排序。当然,整个过程都是由服务器进行管理和控制的。在实现零缺陷的道路上需要一些新的策略。这一波用于辅助驾驶和自动驾驶系统的下一代汽车芯片正在推动关键的新异常检测方法的开发进程。西门子子公司的KLA-Tencor、Optimal++和Mentor正在进入或扩大其在异常检测市场或相关领域的工作。异常检测技术已在各个行业应用多年,是实现芯片生产质量零缺陷的主要技术之一,在汽车领域非常重要。通常,异常检测本身使用硬件和统计筛选算法来定位所谓的异常。简单地说,芯片异常是指芯片本身可能通过各种标准测试,但有时会表现出功能异常。这种芯片可能会影响系统性能或导致系统故障。

图1中1PAT极限和极限值的图表显示,出现异常芯片或有缺陷的芯片有几个原因,包括出现潜在的可靠性缺陷。这种缺陷在芯片发货时不会被发现,但它们会在应用现场以某种方式被激活,并可能最终反映在实际运行的系统中。为了帮助发现芯片中的一个或另一个问题,该行业通常使用各种异常检测方法,如部件平均测试(PAT)。在PAT中,首先对晶片进行电气测试,然后通过结合硬件方法和PAT算法,检测到违反特定测试规范的异常或故障芯片,然后将其丢弃。然而,PAT方法很难满足汽车行业的苛刻要求。Optimal++公司首席技术官MichaelSchuldenfrey,说:“半导体产品在汽车和其他类型的关键任务设备中的使用呈指数级增长。这一趋势推高了对芯片质量和可靠性的要求。作为确保质量和可靠的主要手段,使用PAT或组件平均测试方法的异常检测技术已经存在了几十年。但在许多情况下,它们并不是很有效r测试成本太高,无法防止漏检。“漏检是指芯片通过测试并离开晶圆厂。为了避免这种情况,多年来,异常检测专家开发了新的、更先进的技术来防止芯片漏检和其他问题。例如,异常检测通常在芯片封装测试阶段进行,但在一种新的方案中,KLA-Tencor开发了晶圆厂测试技术。尽管如此,该行业仍面临一系列重大挑战,包括:1。随着越来越先进的芯片被用于汽车,迫切需要新的先进异常检测算法;2.异常检测技术必须跟上辅助驾驶和自动驾驶技术的发展趋势;

3.英伟达和其他没有异常检测经验的IC制造商正在涌入汽车市场,这意味着他们需要改善学习曲线。这个快速增长的汽车半导体市场还面临着许多其他挑战。除了汽车市场,异常检测也被用于医疗等领域。西门子子公司Mentor表示,总体而言,商业异常检测软件业务的规模在每年2500万至5000万美元之间。MentorQuantix的总经理BertrandRenaud说:“这个数字可能只代表实际软件的三分之一,因为许多大型IDM供应商都建立了自己的专有工具,他们的软件不包括在内。”目前,这个市场上有KLA-Tencor、Mentor、Optimal++和yieldWerx等公司。汽车芯片趋势2018年,汽车市场的增长速度可能会放缓。根据IHSMarkit的数据,2018年全球年轻重量级汽车的总销量预计将达到9590万辆,与2017年相比增长1.5%。根据该公司的数据,2017年与2016年相比增长了2.4%。目前尚不完全清楚汽车销量的增长与汽车半导体市场的增长率是如何对应的。尽管目前的汽车芯片业务仅占整个半导体市场的10%左右,但这并不能解释问题的全貌,因为根据IHSMarkit的数据,每辆汽车的电子设备价值将从2013年的312美元增加到2022年的460美元,年复合增长率为7.1%。“从十年前的数百个控制器和其他类型的电子设备开始,现代汽车可能包含3500多种半导体产品,这些半导体设备的总体成本正在持续上升。”KLA-Tencor高级营销总监RobCappel在一篇博客文章中说。一辆先进的汽车有7000多个芯片。芯片制造商正在将14nm和10nm器件引入高端机型,还正在开发用于汽车的7nm芯片。然而,在汽车领域,有两个因素是不可变的可靠性和质量。对于商用芯片,消费者对缺陷仍有一定的容忍度。然而,汽车芯片对缺陷和故障没有容忍度。这并不是什么新鲜事。TEL高级技术合伙人BenRathsack说:“例如ABS系统。因为它关系到安全,所以汽车的可靠性要求总是很高。”因此,汽车芯片制造商和铸造厂必须遵守各种质量标准,如AEC-Q100,主要涉及芯片失效机制的应力测试。高级驾驶辅助系统(ADAS)和自动驾驶汽车需要更严格的可靠性。ADAS涉及汽车的各种安全功能,如自动紧急制动、车道检测和后方物体警告。例如,全球最大的汽车芯片制造商恩智浦最近宣布推出一款用于汽车应用的高分辨率雷达芯片。这种芯片被称为MR3003雷达收发器,是一种77GHz的雷达设备。该设备基于SiGe技术,适用于需要高分辨率和远程功能的自动驾驶系统的前端或角落雷达应用。这种雷达技术可以同时跟踪数千个目标,并实时感知周围环境,这是L4/L5自动驾驶所必需的。恩智浦ADAS调制解调器产品线副总裁兼总经理PatrickMorgan在最近的一次采访中表示:“这些类型的应用对我们和芯片本身提出了很高的要求。我们在系统内部仔细设计了安全协议和一系列Hook,以便传感器和汽车在某些情况下可以自我诊断。”。恩智浦半导体公司副总裁兼ADAS技术总经理KamalKhouri表示:“当我们开始销售这些芯片时,我们需要做出巨大努力,确保每一块芯片都符合规格。我们对缺陷绝对持零容忍态度。安全至关重要,不允许出现任何错误。”,他补充道:“我们在这里所做的一切都必须符合非常非常严格的汽车安全和可靠性标准。需要做很多工作来确保我们推荐的所有产品和解决方案都是安全可靠的。”安全真的很关键。例如,根据Optimal++提供的数据,奥迪在高端汽车中拥有7000个芯片。假设每个芯片的故障率达到百万分之一,那么奥迪每生产1000辆汽车就会有7辆出现故障。如果奥迪每天生产4000辆汽车,这意味着它将每小时生产一辆故障汽车。因此,汽车行业正在努力实现零缺陷和其他质量计划,但作为……

词干、芯片甚至软件变得越来越复杂,这个目标很难实现。在其关于车辆可靠性的最新研究工作中,J.D.Power对2015车型和2017车型过去12个月每100辆车的问题数量进行了统计调查,发现2017车型的整体可靠性提高了9%,但各种电子系统仍存在问题。根据调查,音频/通信/娱乐/导航系统仍然是车主最头疼的产品类别,车主投诉最多,其中内置语音识别和蓝牙连接是最大的问题。这些问题可能与采用最新的半导体器件有关,这就是为什么异常检测非常重要。在异常检测中,晶圆在晶圆厂加工后,首先进行一些电气测试,然后将其送往测试部门进行评估。这种方法只能解决一些潜在的问题。“你不可能测试设备的每个执行路径,所以你不可能覆盖整个场景。然而,现在可以运行许多不同的测试。有时,测试结果不是很清楚。我们只知道目前的方法不够好。”KLA-Tencor战略合作高级总监JayRathert说。此外,测试可能会也可能不会发现可怕的潜在可靠性缺陷。Rathert说:“潜在的可靠性缺陷是指离开晶圆厂后暴露出来的缺陷。它们在一定程度上被环境激活,包括振动、湿度、电流、电迁移或热量。随着时间的推移,它们可能会暴露出来。”。

图2随机缺陷在这种情况下,为什么不在这些芯片离开晶圆厂之前检测这些缺陷?根据加州大学伯克利分校的统计,理论上,一家每月生产5万片晶圆的晶圆厂需要以下设备:50台扫描仪/步进器和晶圆轨道;10台高电流离子注入机和8台中电流离子注入器;40蚀刻机;

30个CVD工具。此外,300mm晶圆厂也是一家自动化工厂,使用各种自动材料处理系统和晶圆输送机构,用各种设备一步一步地处理晶圆厂中的晶圆。一种先进的晶圆制造工艺可以有多达600-1000个步骤,甚至更多。相比之下,成熟过程中的步骤更少。在先进的工艺节点中,半导体器件必须处理更小、更准确的特征,并且随着工艺尺寸的减小,缺陷变得越来越难以发现。每个应用程序都有不同的缺陷要求。一般来说,面向消费者的原始设备制造商对缺陷控制并不太严格,但在汽车领域,芯片制造商必须在其设备制造过程中实施更严格的控制措施,并部署持续的缺陷改进计划。UMC副总裁温文婷表示:“(在汽车领域)有一些先决条件。”。“你必须有一个管理良好的工厂和维护良好的工具。最重要的是,你需要一个强大的质量体系和实施高质量的概念,这将使你能够获得制造汽车产品所需的认证。这些都很复杂。在汽车行业,质量控制从工艺设计和工厂规划开始,并延伸到实际芯片生产。“在晶圆厂,人们使用检测系统来定位晶圆缺陷。一般来说,芯片制造商不会检查每一块晶圆,因为这需要很长时间,成本很高。他们会对一些晶圆或一些芯片进行采样。对于消费类芯片来说,这一过程很简单。”当我们开发一项技术时,我们会对其进行认证。一般而言,采样的样本数量总是有限的。“温文婷说。汽车芯片的要求不同。”你必须测试大量的样品才能得到故障率,这是非常昂贵的。她说:“人们正在考虑如何在负担得起的水平上实现这一目标,而且在各个方面都存在许多挑战。“所有这些都是真实的时间和金钱。如果芯片经过测试和其他过程符合规格,晶片就可以从晶圆厂送到密封和测试工厂。此时,压力将转移到密封和测试厂。为了帮助测试,KLA-Tencor设计了一个技术方案来解决晶圆厂的问题gy被称为在线分量平均测试(I-PAT),它使用了PAT的概念。然而,与在测试部门进行的PAT及其变体不同,I-PAT是在晶圆厂进行的。I-pat可能不一定与传统的第三方异常检测供应商竞争。其目标是提供更多的测试数据,并补充现有的测试组合。一般来说,您仍然需要执行传统的异常检测。KLA-Tencor的技术包括硬件和数据分析软件包。简而言之,首先将检测数据输入计算机建模程序,然后对数据进行分解,查看晶圆图上的硅片,然后在晶圆厂的多个检测步骤中发现异常缺陷。在一个简单的例子中,该技术将显示具有五层的芯片的晶片图,例如有源区、栅极、接触层、金属层1和金属层2。假设在金属层1上可能存在800个缺陷。计算机从晶片中随机选择10个芯片,然后使用各种I-PAT算法,系统最终确定10个芯片中有9个存在潜在的可靠性缺陷。这个过程可以重复几次。“你可以一次又一次地重复这一步,”KLA-Tencor高级营销总监DavidPrice说。“通过反复重复,你可以看到缺陷的统计性质如何帮助你找到最有可能包含可靠性缺陷的芯片。”I-pat可以用来选择有问题的硅片。此外,这些数据可以与其他异常检测方法相结合,以改进通过/失败决策。普莱斯表示:“通过在晶圆厂实施I-PAT技术,您将能够减少传统PAT方法带来的过度校正和缺点。”从晶圆厂到测试厂,晶圆从晶圆厂转移到测试部门,在那里进行分拣、最终测试,有时还进行系统级测试。检查和测试将产生大量的数据。然而,面对这些数据,你如何知道设备是否仍然存在潜在的可靠性缺陷或其他问题?这就是为什么汽车原始设备制造商希望他们的供应商在测试期间进行传统的异常检测。Mentor的Renaud说:“在整个晶圆经过测试后,晶圆中的PAT分拣……

排序是作为离线处理在服务器上完成的。在测试每个零件后,在测试仪上在线执行最终测试中的PAT排序。当然,整个过程都是由服务器进行管理和控制的。“通常情况下,异常检测技术从晶圆厂获得电子数据,然后对数据进行分析。KLA-Tencor的新技术将为测试混合提供更多数据。”Optimal++的Schuldenfrey说:“我们可以从KLA等公司的机器上收集测试数据。将所有这些数据结合在一起显然将进一步提高检测的准确性。”。“PAT是最基本的边界检测形式,它应该能够检测到超过不合格阈值的芯片。测试阈值可以设置为静态(SPAT)或动态(DPAT)模式在SPAT中,测试阈值是根据批次数量确定的,而在DPAT中,阈值是在每次晶片测试时计算的。在SPAT和DPAT中,将执行一个算法,测试将通过或失败。然而,这些算法在某些情况下可能会失败。一些设备的特性可能与其他设备明显不同,但也在规范范围内。一些设备可能是远离正态分布的极端异常。Optimal++的Schuldenfrey说:“这种情况可能会严重影响整个特征分布,然后,你可能会错过特征分布中心附近的异常。”。异常检测专家增加了一些程序来解决这些问题。然而,多年来,这些芯片变得越来越复杂,因此需要更先进的异常检测技术。Mentor的Renaud说:“客户要求越来越复杂的算法来识别真正的异常,而不会造成不必要的生产力损失。”。“需要先进的自动形状检测来识别非高斯分布。”有一些基于几何分布、多变量和其他方案的复杂异常检测算法,其中许多甚至可以与DPAT和SPAT一起使用。一种先进的几何分布PAT(GPAT)可以根据其几何分布的接近程度来检查芯片质量。GPAT有一个复杂的版本,它被称为好芯片/坏邻居(GDBN)。GDBN基于这样一种观点,即缺陷总是倾向于集中在晶片上的某些特定位置。简单地说,在缺陷较多的区域可能会发现一些坏芯片。还有一种技术被称为最坏邻居残差(NNR)。“最近邻残差技术是检查每个芯片每次测试中的所有值。它不仅考虑整个晶片,还考虑相邻芯片的情况。”Optimal++的Schuldenfrey说。还有其他方法,例如多元技术。Mentor的Renaud说:“地理空间算法检查晶片上的故障模式,以确定掩模版缺陷和故障芯片的集群。同时,多变量算法测量多个测试之间的相关性,而不是一次只考虑一个测试结果。”。所有这些方法都可以组合使用。展望未来,ADAS和自动驾驶将进一步推动对更多检测技术的需求。Optimal++的Schuldenfrey表示:“随着汽车自主程度的提高,芯片缺陷检测将变得越来越重要。”此外,这些检测技术还将增加人工智能和机器学习。“随着机器学习和人工智能带来新的计算能力和功能,我们相信它们也将更多地参与异常检测。”舒尔登弗雷说。最后,将所有数据集成在一起可能是最大的挑战。他说:“想象一下,从芯片中获取数据,并将其与几家不同公司的电路板数据联系起来。”。“你需要共享数据,以实现更好的异常检测。”“通常,异常检测技术从晶圆厂获得电子数据,然后对数据进行分析。KLA-Tencor的新技术将为测试混合提供更多数据。“我们可以从KLA等公司的机器上收集测试数据,”Optimal++的Schuldenfrey说。“将所有这些数据结合在一起显然会进一步提高检测的准确性。”PAT是最基本的边界检测形式,它应该能够检测到超过不合格阈值的芯片。测试阈值可以设置为静态(SPAT)或动态(DPAT)模式。在SPAT中,测试阈值是根据批次数量确定的,而在DPAT中,阈值是在每次晶片测试时计算的。在SPAT和DPAT中,将执行一个算法,测试将通过或失败。然而,这些算法在某些情况下可能会失败。一些设备的特性可能与其他设备明显不同,但也在s……

具体化。一些设备可能是远离正态分布的极端异常。Optimal++的Schuldenfrey说:“这种情况可能会严重影响整个特征分布,然后,你可能会错过特征分布中心附近的异常。”。异常检测专家增加了一些程序来解决这些问题。然而,多年来,这些芯片变得越来越复杂,因此需要更先进的异常检测技术。Mentor的Renaud说:“客户要求越来越复杂的算法来识别真正的异常,而不会造成不必要的生产力损失。”。“需要先进的自动形状检测来识别非高斯分布。”有一些基于几何分布、多变量和其他方案的复杂异常检测算法,其中许多甚至可以与DPAT和SPAT一起使用。一种先进的几何分布PAT(GPAT)可以根据其几何分布的接近程度来检查芯片质量。GPAT有一个复杂的版本,它被称为好芯片/坏邻居(GDBN)。GDBN基于这样一种观点,即缺陷总是倾向于集中在晶片上的某些特定位置。简单地说,在缺陷较多的区域可能会发现一些坏芯片。还有一种技术被称为最坏邻居残差(NNR)。“最近邻残差技术是检查每个芯片每次测试中的所有值。它不仅考虑整个晶片,还考虑相邻芯片的情况。”Optimal++的Schuldenfrey说。还有其他方法,例如多元技术。Mentor的Renaud说:“地理空间算法检查晶片上的故障模式,以确定掩模版缺陷和故障芯片的集群。同时,多变量算法测量多个测试之间的相关性,而不是一次只考虑一个测试结果。”。所有这些方法都可以组合使用。展望未来,ADAS和自动驾驶将进一步推动对更多检测技术的需求。Optimal++的Schuldenfrey表示:“随着汽车自主程度的提高,芯片缺陷检测将变得越来越重要。”此外,这些检测技术还将增加人工智能和机器学习。“随着机器学习和人工智能带来新的计算能力和功能,我们相信它们也将更多地参与异常检测。”舒尔登弗雷说。最后,将所有数据集成在一起可能是最大的挑战。他说:“想象一下,从芯片中获取数据,并将其与几家不同公司的电路板数据联系起来。”。“您需要共享数据以实现更好的异常检测。”

1、2016年中国乘用车企产生新能源正积分9895万分,燃料消耗量负积分142

1900/1/1 0:00:00据欧洲汽车新闻网报道,欧洲企业协会(AEB)日前表示,今年2月俄罗斯汽车销量增长25,达到133177辆。而三菱、福特、起亚成为其中的大赢家。所有主流汽车品牌的销量都有显著的增长。

1900/1/1 0:00:00纯电动公交零排放、无污染,优化了城市公交的车辆结构和能源消耗结构,是城市公交改革的优选,从厦门市道路运输管理处获悉,2018年,厦门计划新增更新500辆纯电动公交车,

1900/1/1 0:00:003月13日上汽集团宣布,与奥地利TTTechComputertechnikAG以下简称TTTech签署合资经营合同,双方以501:499的股比成立合资公司。

1900/1/1 0:00:00近日,申通快递南翔分公司和上海新瑞生态卡车科技有限公司就租赁使用一批氢燃料电池厢式物流车签订了合作合同,签约当天新瑞科技交付了其中的两台新车,

1900/1/1 0:00:00近日,青岛公交集团春节前后投入的163部纯电动车陆续迎来首次走合保养。

1900/1/1 0:00:00