随着汽车电动化、网联化、自动化的发展,大数据和人工智能在汽车产业链生态中发挥着越来越重要的作用。它不仅改变了汽车的功能,赋能了汽车自动驾驶、汽车驾驶舱等领域的进化和发展,也改变了汽车的制造模式,重建了汽车智能制造的价值链和生态系统。

就在近日,笔者走访了博世位于湖南长沙的“灯塔工厂”,该工厂入围了3月份世界经济论坛公布的2022年首批13家“灯塔工厂”。是继博世无锡工厂、博世苏州工厂之后,博世第三家获得“灯塔工厂”称号的智能制造工厂。截至目前,全球已有来自22个行业的103家工厂获此殊荣,其中37家位于中国,占比超过三分之一,总量居世界第一。

“灯塔工厂”作为智能时代的“最先进工厂”,被誉为智能制造的“奥斯卡”。它由世界经济论坛和麦肯锡公司于2018年联合发起。评判标准包括:自动化、工业物联网、数字化、大数据分析、5G等技术。

博世长沙工厂是博世集团于2004年在中部地区建立的第一家工厂。其产品涵盖电机、发动机冷却风扇、空调鼓风机电机和风扇、车窗升降电机、座椅电机、雨刮器电机等。随着电气化和智能化的发展,博世长沙工厂还致力于为行业提供专注于提升驾驶体验的舒适电机、专注于更安全驾驶体验的动力总成电机、新一代雨刷系统和热管理系统。此次参观“灯塔工厂”,笔者从五个方面体验了博世在智能制造领域的创新举措。

人工智能(AI)驱动生产能源管理系统,使年耗电量降低了18%。

博世长沙利用自主研发的人工智能(AI)驱动生产能源管理系统,加速生产转型。系统搭载自主研发的AI算法,可以结合客户需求和预测、生产计划、天气状况、温湿度等业务和环境因素,滚动推出未来七天的生产线级用能预测和生产调度。当预测结果精确到小时时,平均绝对百分比误差仍低于3.2%。

此外,在AI算法的帮助下,系统还可以提供优化的停机管理和准确的能耗异常监控,让节能减排深入到各个环节。目前,该系统已帮助博世长沙工厂年耗电量降低18%,二氧化碳排放量降低14%,进一步引导生产转型的数字化进程。

智能设备维护管理系统,节省25%的维护成本。

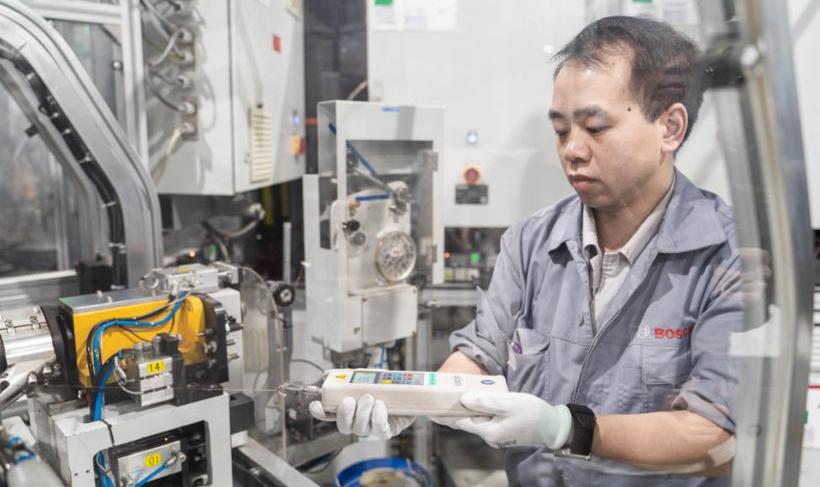

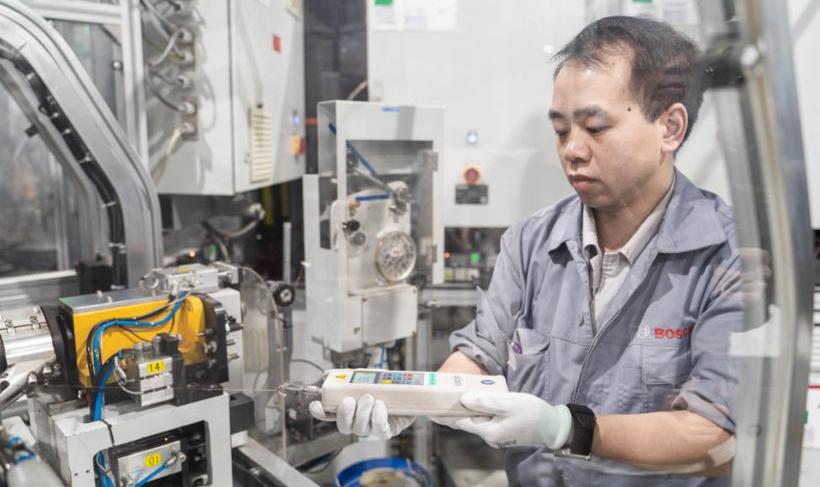

特别是现场专家提到,这套系统可以在毫秒级了解设备的动态状态,为问题的分析提供了非常有利的依据。深度数字化和智能化不仅可以提高维修过程的敏捷性和效率,还可以实现设备的智能化管理,为稳定生产消除后顾之忧。博世长沙的设备预测维修系统采用深度学习算法,通过对历史数据的分析和对实时数据的监控,实现预防维修向预测维修的转变。

在生产中收集数据,通过分析和挖掘数据来指导生产。传感器是收集数据的关键。振动传感器广泛用于预测性维护系统。通过收集的数据和相应的常见故障原因,数据分析团队构建数据模型。在实际生产中,运行训练好的模型,系统会监测设备异常及其原因,甚至预测可能的设备故障。

AI预测模型预测24小时内设备的健康状况,并给出预警,帮助维护和生产人员提前做好准备并快速响应,减少……紧急维修订单的出现,并通过提前计划确保生产的稳定性。该系统的使用节省了19%的维护时间、25%的维护成本和17%的缺陷成本。

生产现场数字化管理方案,生产率提高20%

现场博世智能制造专家提到:“数据不仅需要与物料同步,还需要与人同步”。博世利用5G数据传输构建数字化车间管理系统,实现可视化5M1E平台。它内部实现了涵盖流程、原材料、设备、人员、文件系统等业务环节的精益化日常管理,公司内人员的一举一动都可以转化为数据。

基于电子文件的过程完全数字化,这为建立其他基础设施奠定了标准。车间数字化管理系统由可视化的5M1E(人、机、料、法、测、环)平台赋能,实现了基于人员资质、能力认证、变点控制管理的智能化人员配置。结果,博世长沙实现了20%的生产率提升,有效降低了12%的人力成本,并创下了零客户投诉的记录。

数据智能决策系统,精准预测和干预

数据智能决策系统包括数据采集、数据处理、模型建立、验证和应用。博世数据科学家夏在现场介绍,博世长沙通过在设备上安装各类智能传感器,持续采集生产过程中的各类数据。本文基于海量数据资源,运用大数据技术和机器学习算法对其进行深度分析,建立了高精度的耗材使用寿命预测模型,从多个维度对耗材的生产性能和消耗情况进行分析,给出了耗材的最佳更换时间。通过模型的控制,提高了产品质量的稳定性,避免了单一经验和人工误判造成的浪费。

比如在具体应用中,还将振动传感器应用于耗材的智能决策,将振动特征与其他数据相结合,使生产线上的刀具更换更加智能;焊接控制传感器可以检测焊接过程中的关键变量,并准确预测焊条的使用寿命。

该机型上线后,有助于焊条、车刀、剥皮带等易耗品使用寿命延长30%以上,节省更换时间50%。

端到端的智慧物流平台,关键指标实时显示。

博世物流信息的沟通和交互始于上游供应商。博世物流一体化的中间平台打通了卡车预约进厂、自动补货、智能物流配送、生产执行五大块。通过港口的连接,从原材料供应、运输和内部流通到生产和货物交付,材料和数据的使用是同步的。整个流程由物流中间平台通过实时数据连接、异常监控和报警,在流程大数据的支持下启用。平台通过AGV、RFID/视觉识别、自动化应用、智能报表的灵活调度,结合云技术、AI技术和物流业务的深度融合,帮助博世长沙节省了30%的物流成本和15%的库存周转天数,将生产周期缩短至三年前的64%。

博世长沙总经理魏岩表示:“作为德国最早发起工业4.0的企业之一,博世一直致力于工业4.0的完善,并取得了显著的成效。以数字化和叠加智能为基础,通过不断创新探索精益生产管理。未来,博世长沙将继续做第四次工业革命的先行者和排头兵,加速中国制造业数字化智能转型,释放绿色低碳潜能,探索智能制造新未来。”

魏延进一步提到,市场已经不能用传统的数据方法来预测。相反,它需要更好的数字化方式来实现。它需要一个更加智能和灵活的互联网来促进信息交流。AI加持使工厂实现自学习,精确的数字双胞胎可以指导数字模型的生产。未来,作为博世长沙灯塔工厂,将不断实现技术创新和自我突破。博世将致力于全面实现生产过程的物联网、人工智能、自动化、智能化和数字化,构建智能制造价值链和智能生态系统,朝着“博世长沙未来工厂”的建设目标不断前进,助推中国制造数字化智能化转型。随着汽车电动化、网联化、自动化的发展,大数据和人工智能在汽车产业链生态中发挥着越来越重要的作用。它不仅改变了汽车的功能,赋能了汽车自动驾驶、汽车驾驶舱等领域的进化和发展,也改变了汽车的制造模式,重建了汽车智能制造的价值链和生态系统。

就在近日,笔者走访了博世位于湖南长沙的“灯塔工厂”,该工厂入围了3月份世界经济论坛公布的2022年首批13家“灯塔工厂”。是继博世无锡工厂、博世苏州工厂之后,博世第三家获得“灯塔工厂”称号的智能制造工厂。截至目前,全球已有来自22个行业的103家工厂获此殊荣,其中37家位于中国,占比超过三分之一,总量居世界第一。

“灯塔工厂”作为智能时代的“最先进工厂”,被誉为智能制造的“奥斯卡”。它由世界经济论坛和麦肯锡公司于2018年联合发起。评判标准包括:自动化、工业物联网、数字化、大数据分析、5G等技术。

博世长沙工厂是博世集团于2004年在中部地区建立的第一家工厂。其产品涵盖电机,发动机冷却风扇,…空调鼓风机电机和风扇、车窗升降电机、座椅电机、刮水器电机等。随着电气化和智能化的发展,博世长沙工厂还致力于为行业提供专注于提升驾驶体验的舒适电机、专注于更安全驾驶体验的动力总成电机、新一代雨刷系统和热管理系统。此次参观“灯塔工厂”,笔者从五个方面体验了博世在智能制造领域的创新举措。

人工智能(AI)驱动生产能源管理系统,使年耗电量降低了18%。

博世长沙利用自主研发的人工智能(AI)驱动生产能源管理系统,加速生产转型。系统搭载自主研发的AI算法,可以结合客户需求和预测、生产计划、天气状况、温湿度等业务和环境因素,滚动推出未来七天的生产线级用能预测和生产调度。当预测结果精确到小时时,平均绝对百分比误差仍低于3.2%。

此外,在AI算法的帮助下,系统还可以提供优化的停机管理和准确的能耗异常监控,让节能减排深入到各个环节。目前,该系统已帮助博世长沙工厂年耗电量降低18%,二氧化碳排放量降低14%,进一步引导生产转型的数字化进程。

智能设备维护管理系统,节省25%的维护成本。

特别是现场专家提到,这套系统可以在毫秒级了解设备的动态状态,为问题的分析提供了非常有利的依据。深度数字化和智能化不仅可以提高维修过程的敏捷性和效率,还可以实现设备的智能化管理,为稳定生产消除后顾之忧。博世长沙的设备预测维修系统采用深度学习算法,通过对历史数据的分析和对实时数据的监控,实现预防维修向预测维修的转变。

在生产中收集数据,通过分析和挖掘数据来指导生产。传感器是收集数据的关键。振动传感器广泛用于预测性维护系统。通过收集的数据和相应的常见故障原因,数据分析团队构建数据模型。在实际生产中,运行训练好的模型,系统会监测设备异常及其原因,甚至预测可能的设备故障。

AI预测模型预测24小时内设备的健康状况,并给出预警,帮助维修和生产人员提前做好准备并快速响应,减少紧急维修订单的发生,通过提前计划保证生产的稳定性。该系统的使用节省了19%的维护时间、25%的维护成本和17%的缺陷成本。

生产现场数字化管理方案,生产率提高20%

现场博世智能制造专家提到:“数据不仅需要与材料同步,还需要与人同步”。博世利用5G数据传输构建数字化车间管理系统,实现可视化5M1E平台。它内部实现了涵盖流程、原材料、设备、人员、文件系统等业务环节的精益化日常管理,公司内人员的一举一动都可以转化为数据。

基于电子文件的过程完全数字化,这为建立其他基础设施奠定了标准。车间数字化管理系统由可视化的5M1E(人、机、料、法、测、环)平台赋能,实现了基于人员资质、能力认证、变点控制管理的智能化人员配置。结果,博世长沙实现了20%的生产率提升,有效降低了12%的人力成本,并创下了零客户投诉的记录。

数据智能决策系统,精准预测和干预

数据智能决策系统包括数据采集、数据处理、模型e……建立、验证和应用。博世数据科学家夏在现场介绍,博世长沙通过在设备上安装各类智能传感器,持续采集生产过程中的各类数据。本文基于海量数据资源,运用大数据技术和机器学习算法对其进行深度分析,建立了高精度的耗材使用寿命预测模型,从多个维度对耗材的生产性能和消耗情况进行分析,给出了耗材的最佳更换时间。通过模型的控制,提高了产品质量的稳定性,避免了单一经验和人工误判造成的浪费。

比如在具体应用中,还将振动传感器应用于耗材的智能决策,将振动特征与其他数据相结合,使生产线上的刀具更换更加智能;焊接控制传感器可以检测焊接过程中的关键变量,并准确预测焊条的使用寿命。

该机型上线后,有助于焊条、车刀、剥皮带等易耗品使用寿命延长30%以上,节省更换时间50%。

端到端的智慧物流平台,关键指标实时显示。

博世物流信息的沟通和交互始于上游供应商。博世物流一体化的中间平台打通了卡车预约进厂、自动补货、智能物流配送、生产执行五大块。通过港口的连接,从原材料供应、运输和内部流通到生产和货物交付,材料和数据的使用是同步的。整个流程由物流中间平台通过实时数据连接、异常监控和报警,在流程大数据的支持下启用。平台通过AGV、RFID/视觉识别、自动化应用、智能报表的灵活调度,结合云技术、AI技术和物流业务的深度融合,帮助博世长沙节省了30%的物流成本和15%的库存周转天数,将生产周期缩短至三年前的64%。

博世长沙总经理魏岩表示:“作为德国最早发起工业4.0的企业之一,博世一直致力于工业4.0的完善,并取得了显著的成效。以数字化和叠加智能为基础,通过不断创新探索精益生产管理。未来,博世长沙将继续做第四次工业革命的先行者和排头兵,加速中国制造业数字化智能转型,释放绿色低碳潜能,探索智能制造新未来。”

魏延进一步提到,市场已经不能用传统的数据方法来预测。相反,它需要更好的数字化方式来实现。它需要一个更加智能和灵活的互联网来促进信息交流。AI加持使工厂实现自学习,精确的数字双胞胎可以指导数字模型的生产。未来,作为博世长沙灯塔工厂,将不断实现技术创新和自我突破。博世将致力于全面实现生产过程的物联网、人工智能、自动化、智能化和数字化,构建智能制造价值链和智能生态系统,朝着“博世长沙未来工厂”的建设目标不断前进,助推中国制造数字化智能化转型。

标签:

日前,极氪公布ZEEKR009参数询价的风阻系数为027,整车拥有20处空气动力学优化,续航里程提升576km。

1900/1/1 0:00:00近日,沙龙汽车消息不断,继机甲龙路试谍照曝光引发热议后,其渠道布局也渐渐浮出水面。据天眼查APP显示,沙龙汽车目前已经在北京、上海、广州、深圳、成都、杭州、宁波、西安八地完成销售公司注册。

1900/1/1 0:00:00受持续高温影响,川渝地区接连出台了两个限电政策。就汽车行业而言,在四川有相关布局的企业,将遭受不同程度的影响。先来看看川渝出台了哪些限电政策。

1900/1/1 0:00:00图源:未来汽车日报作者于跃编辑李欢欢7月25日,搭载领克智能电混技术LynkEMotive的首款车型领克01EMF正式上市,售价1818万20

1900/1/1 0:00:00盖世汽车讯据外媒报道,圣路易斯华盛顿大学(WashingtonUniversityinSt

1900/1/1 0:00:008月19日,沙龙汽车全国首店落户成都银泰中心in99,随着体验中心的正式营业也意味着这个品牌首款车型机甲龙参数询价的正式上市、交付等后续事项也将正式提上日程。

1900/1/1 0:00:00